Nessan Cleary erläutert, wie automatische Be- und Entladesysteme den Durchsatz von Hochgeschwindigkeits-Großformatdruckern erheblich verbessern können.

Die Produktivität ist eine Schlüsselgröße bei der Bestimmung des Wertes eines Großformatdruckers, denn je mehr verkaufsfähiges Material Sie produzieren können, desto größer ist der Gewinn aus diesem Drucker. Aber bei der Produktivität geht es nicht nur darum, wie schnell der Drucker die Tinte auftragen kann oder wie viele Quadratmeter er laut Herstellerangaben in einer Stunde produzieren kann. In der realen Welt geht es bei der Produktivität wirklich um den Durchsatz, und die Art und Weise, wie Sie das Substrat handhaben, spielt eine große Rolle, insbesondere wie schnell Sie das bedruckte Material vom Drucker zum nächsten Prozess bringen können.

Der Großteil des Drucks auf Bögen oder Platten auf Flachbett- und Hybriddruckern ist jedoch immer noch darauf angewiesen, dass ein Bediener die leeren Bögen manuell in den Drucker einlegt und die bedruckten Bögen aus dem Drucker nimmt. Aber, wie Andrew Berritt, Global Marketing Manager für Großformatgrafik bei Fujifilm, anmerkt: „Je schneller Sie arbeiten, desto mehr Automatisierung brauchen Sie, weil die Menschen nicht mehr mithalten können.“

Das Ergebnis ist, dass wirklich große Maschinen nur dann ihre volle Produktivität erreichen können, wenn Sie auch ein Be- und Entladesystem haben, um die Platten in die Maschine und aus der Maschine zu bekommen. Es gibt verschiedene Varianten, angefangen beim vollständig manuellen Be- und Entladen. Dann gibt es die halbautomatische Variante, die in der Regel eine manuelle Be- und Entladung mit einem automatischen Entlader beinhaltet. Bei der Dreiviertelautomatik handelt es sich in der Regel um einen automatischen Plattenanleger mit manueller Entladung, während die Vollautomatik sowohl das Be- als auch das Entladen umfasst.

Peter Bray, Geschäftsführer von Durst UK und Irland, sagt, dass die Wahl des Automatisierungsgrades hauptsächlich von den Zielanwendungen abhängt und davon, wie oft die Kunden zwischen diesen Anwendungen wechseln: „Wenn sich ein Kunde für eine Vollautomatisierung entscheidet, möchte er nicht von einem Material zum anderen wechseln, denn der ganze Zweck besteht darin, einen Materialstapel in eine Zuführung zu legen, der dann gedruckt und in ein Ausgabesystem geleitet wird. Wenn sie jedoch von Flachfolie auf Rolle oder von einer Größe auf eine andere umsteigen, würde sich der Vorteil der kurzen Einrichtungszeit durch die vollständige Automatisierung verringern.“

Bray sagt, dass die Kunden, die sich für eine vollständige Automatisierung entscheiden, meist nur mit zwei oder drei Materialien arbeiten: „Es handelt sich hauptsächlich um Wellpappe, weil sie so wenig wie möglich eingreifen wollen.“ Er fährt fort: „Kunden, die ein hohes Volumen haben und Flexibilität wünschen, entscheiden sich für drei Viertel.“

Eine Einschränkung besteht darin, dass die Höhe der Materialien mit der Höhe des Druckbetts übereinstimmen muss, damit das Substrat direkt in den Drucker eingezogen werden kann. Bei sehr dicken Materialien kann dies die Anzahl der Bögen begrenzen, die auf eine Palette gestapelt werden können. Einige Kunden haben eine Grube ausgehoben, um den Zuführungsstapel zu senken, um dieses Problem zu lösen.

Einige Ladesysteme ermöglichen es, zwei getrennte Paletten nebeneinander in einen Drucker einzulegen. Die Materialien müssen identisch sein, aber so können zwei völlig getrennte Aufträge gleichzeitig automatisch in den Drucker eingezogen und nach dem Druck auf die jeweiligen Paletten für den nächsten Schritt gelegt werden.

Das Be- und Entladesystem ist in der Regel in die Steuerung der Druckmaschine integriert, auch wenn es einige Bedienelemente direkt am System selbst gibt, wie z.B. den Notausschalter und die Einstellung des Medienformats. Je nach Be- und Entladesystem ist es möglich, das System mit einem anderen Drucker wiederzuverwenden, wenn der Drucker selbst später ausgetauscht wird. Bobby Grauf, Vertriebsleiter für Agfa UK und Irland, weist jedoch darauf hin: „Wenn die Druckmaschine schneller wird, muss auch die Automatisierung mithalten können.“

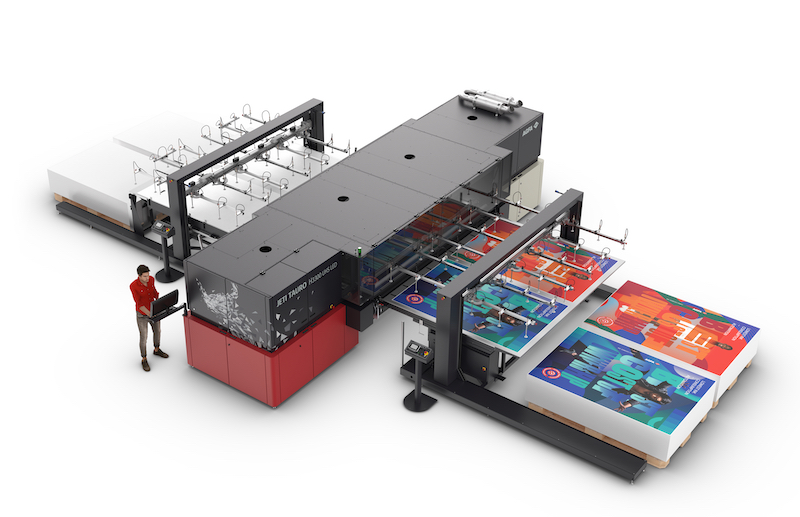

Bildunterschrift: Agfa hat das automatische Be- und Entladesystem für die schnellere UHS-Version seines Jeti Tauro H3300 Hybrid aufgerüstet. Bildnachweis: Agfa.

Laut Grauf gibt es einige regionale Unterschiede. Die meisten Kunden in Nordamerika und Europa entscheiden sich für eine Vollautomatisierung, während die meisten britischen Kunden sich für eine halbautomatische oder manuelle Beladung entscheiden, was sich jedoch ändern könnte, sobald Agfas schnellerer Jeti Tauro UHS ausgeliefert wird.

Es gibt nur eine begrenzte Anzahl von Unternehmen, die solche Systeme herstellen können. Das deutsche Unternehmen Hostert zum Beispiel stellt einen speziellen automatischen Lader und einen separaten automatischen Entlader her, die einzeln oder zusammen verwendet werden können. Diese Systeme können verschiedene Medien verarbeiten, darunter PVC-Schaum, Wellpappe, dickes Papier und gepresste Pappe, alle bis zu einer Dicke von 25 mm und einem Gewicht von 20 kg. Die Platten können nachgeladen werden. Zu den Optionen gehören ein in der Grube installierter Hubtisch oder eine eingebaute Palettenfunktion, um den Hubtisch umzustellen.

Hostert bietet auch ein einzelnes automatisches System an, das sowohl zum Be- als auch zum Entladen verwendet werden kann. Es besteht aus einem Arm, der Substrate von einem Stapel auf einer Palette aufnehmen und auf einem eigenen Bett ablegen kann, von wo aus die Medien auf das betreffende Gerät geschoben werden können.

Das in China ansässige Unternehmen Hanglory hat das Robo-System HT2500 entwickelt, das aus einem automatischen Belader und einem separaten automatischen Entlader besteht und Medien mit einer Breite von bis zu 2,5 m und einer Dicke von 50 mm sowie einem Gewicht von bis zu 20 kg verarbeiten kann.

Roboterarme

Eine weitere Option ist der Einsatz eines Roboterarms, der die Leiterplatte aus dem Drucker nimmt und sie auf einen Schneidetisch legt. Die meisten Roboterarme sind für industrielle Anwendungen konzipiert und bieten daher eine lange Lebensdauer bei geringem Wartungsaufwand. Das macht sie zu einer sehr flexiblen und kosteneffizienten Lösung, selbst wenn man die Kosten für die Integration der Steuersysteme zur Synchronisierung des Ladens mit dem Drucken berücksichtigt.

Roboterarme eignen sich gut für echte Flachbetten, bei denen das Substrat direkt vom Bett ein- und ausgeladen wird. Canon zum Beispiel hat auf einer früheren Fespa-Messe ein Robotersystem mit einem einzelnen Roboterarm neben einem Arizona-Flachbett vorgeführt, so dass er das Material in den Drucker laden und dann direkt auf einen Océ ProCut-Schneidetisch entladen konnte. Ein Hybriddrucker würde jedoch entweder ein separates Ladesystem oder einen zweiten Roboterarm erfordern, da die Bögen durch den Drucker selbst geführt werden müssen. Aus Gesundheits- und Sicherheitsgründen sollte der Bereich um einen Roboterarm abgesperrt werden. Je mehr Roboterarme im Einsatz sind, desto mehr Platz wird also benötigt.

Außerdem muss ein Roboterarm für jede einzelne Bogengröße programmiert werden, so dass sich diese Lösung am besten für Kunden eignet, die mehr oder weniger die gleiche Anwendung drucken. Roboterarme können unterschiedliche Stapelhöhen verarbeiten, unabhängig davon, wie dick das Material ist.

Fujifilm bietet Roboterarme zur Verwendung mit den hochproduktiven Flachbetten der Onset-Serie an. Es gibt mehrere Optionen, z.B. Dreiviertel mit einem Legetisch und einem Entladeroboter oder Vollautomatisierung mit einem Hostert AutoLoader und entweder einem Auto Unloader oder einem ABB Roboterarm. Oder alternativ Dual Pick Vollautomatisierung mit zwei Roboterarmen zum Be- und Entladen. Fujifilm führt auch ein neues System ein, High Five, das zwei Roboterarme verwendet, aber mit sechs statt der derzeitigen fünf Achsen, die es den Armen ermöglichen, die Platten für den doppelseitigen Druck zu wenden und die Platten vor dem Stapeln zu wenden.

Bildunterschrift: Fujifilm setzt Roboterarme ein, um das Be- und Entladen der Drucker der Onset X-Serie zu automatisieren. Bildnachweis: Nessan Cleary.

Berritt sagt, dass etwa die Hälfte der Kunden voll automatisiert arbeitet und die andere Hälfte mit zwei Robotern, was zwar der teuerste Ansatz ist, aber auch die höchste Produktivität ermöglicht.

Berritt sagt, dass sich ein Großteil der Entwicklung jetzt auf dieses automatische Laden konzentriert, um die Zeit zwischen den Drucken zu verkürzen und die Gesamtproduktivität zu erhöhen. Er weist darauf hin, dass dies die Kapazität der Drucker für eine schnelle Bearbeitung von Aufträgen erhöht und bemerkt: „Viele Kunden nutzen dies, um Aufträge zu gewinnen, indem sie schneller sind als ihre Konkurrenten.“

Zusammenfassend lässt sich sagen, dass es eindeutig einen Platz für beide Ansätze gibt, wobei automatische Lader besser für flexible Bögen geeignet sind, da sie die Kante des Bogens aufnehmen und auf das Bett ziehen können, während Roboterarme besser für starre Platten wie Wellpappe geeignet sind.