Nessan Cleary erzählt, wie sich digitale Schneidetische zu hochautomatisierten Endbearbeitungssystemen entwickeln. Der Schwerpunkt liegt auf der Reduzierung der Anzahl der Bediener, die für die Verwaltung der Produktion erforderlich sind, indem der Hauptengpass beseitigt wird.

Digitale Schneidetische werden seit langem als unverzichtbares Zubehör für Flachbett- und Hybriddrucker angesehen. Im Laufe der Jahre gab es eine Reihe von Verbesserungen, wie z. B. größere Tische und Transportbänder, um die Produktivität zu erhöhen, sowie eine größere Auswahl an Schneidewerkzeugen und leistungsfähigere Spindeln, die eine größere Bandbreite an Materialien verarbeiten können.

Trotzdem gab es bisher nur eine relativ kleine Anzahl von Unternehmen, die solche Systeme herstellen. Das hat sich jedoch in den letzten Jahren geändert, denn eine Reihe neuer Anbieter, vor allem aus China, bieten preisgünstige Schneidetische an. Die meisten dieser Anbieter haben sich einen guten Ruf in Bezug auf Qualität und Zuverlässigkeit erworben, und die Systeme von Anbietern wie JWEI und iEcho tauchen allmählich in den Druckereien weltweit auf.

Das wiederum hat dazu geführt, dass die etablierteren Hersteller ihr Angebot erweitern und in andere Märkte diversifizieren mussten. Mehrere Hersteller nutzten die diesjährigen FESPA-Messen, um große, hochautomatisierte Schneidesysteme vorzuführen. Diese passen zu den Entwicklungen bei den Flachbettdruckern, d.h. zu größeren Druckbetten mit viel höherer Produktivität, die sowohl auf den Verpackungs- als auch auf den Display Graphics-Markt abzielen.

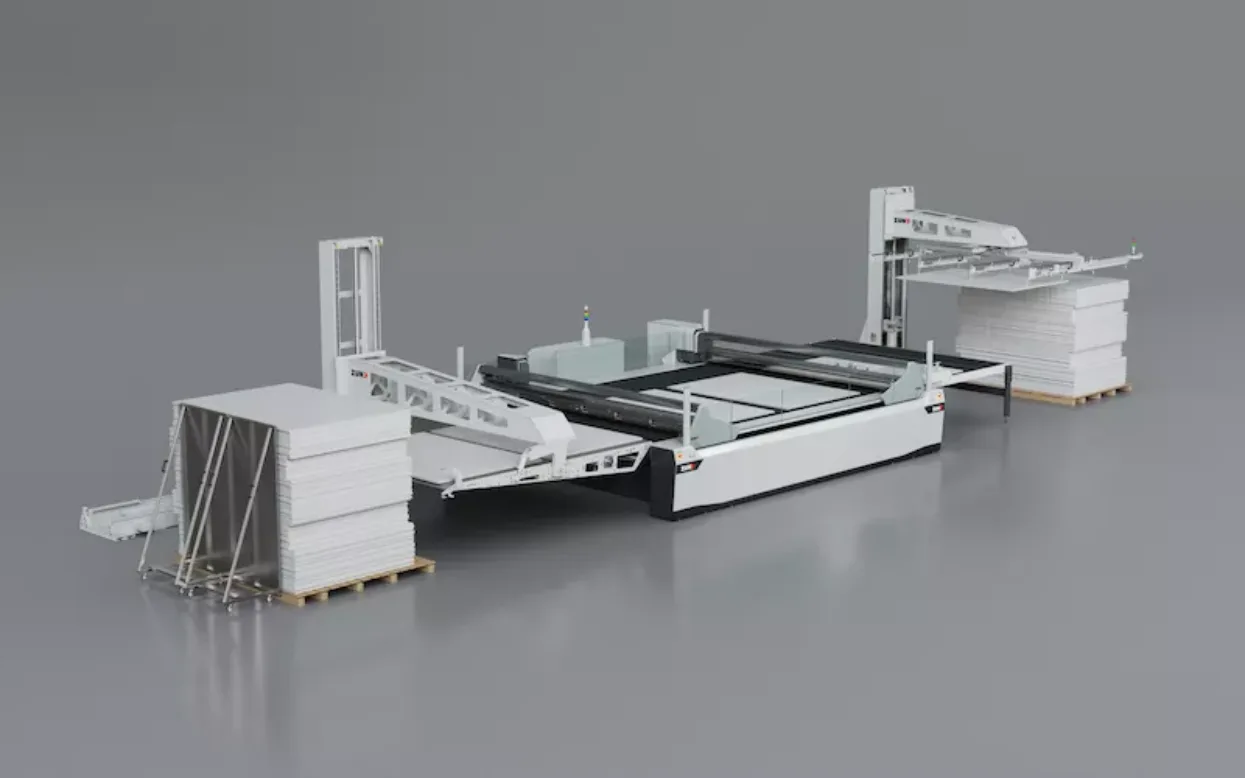

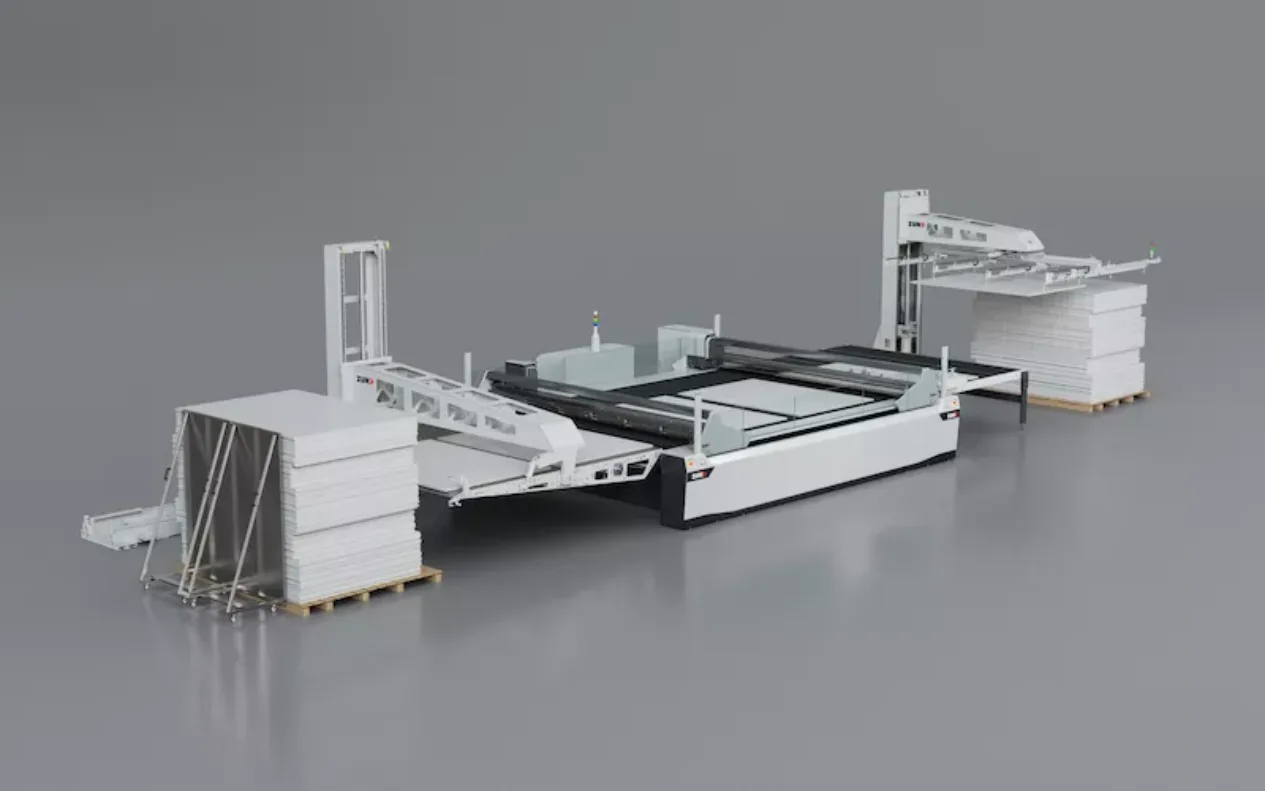

Der neue Kongsberg Ultimate-Schneidetisch, hier mit automatischer Zuführung und Staplereinheit.

Bildnachweis: Kongsberg.

Kongsberg PCS war früher eine Abteilung innerhalb von Esko, bis sie als eigenständiges Unternehmen ausgegliedert wurde. Sein neuestes Angebot für den grafischen Markt ist die Ultimate, die in vier Größen erhältlich ist. Die ersten drei haben eine Breite von 1680 mm, 2210 mm und 3210 mm, alle mit einer Tischlänge von 3200. Die größte Größe 66 hat eine Arbeitsfläche von 3210 x 4800 mm. Sie können alle Materialien mit einer Stärke von bis zu 30 mm verarbeiten und verfügen über acht Vakuumzonen mit der Möglichkeit, den Tisch in zwei Hälften zu teilen, um auf der einen Seite zu arbeiten und auf der anderen Seite Platten ein- oder auszuladen.

Er verwendet einen drehmomentstarken Infinite-Linearmotorantrieb in Kombination mit einer Zahnstange und einem Ritzel, der bei allen Modellen eine maximale Lineargeschwindigkeit von 167,5 mpm ermöglicht. Die beiden größten Modelle verwenden einen Kohlefaserbalken, der eine gute Balance zwischen geringem Gewicht und hoher Steifigkeit für präzisere Schnitte bietet, während die kleineren Modelle einen Aluminiumbalken verwenden. Die größeren Modelle können einen Druck von 50 kg auf den Balken ausüben, was ein präziseres Schneiden ermöglichen sollte.

Alle vier Modelle der Ultimate-Serie können mit oder ohne Förderband verwendet werden, während die beiden größten Modelle auch mit einer automatischen Zuführung und einem Stapler für die gleichzeitige oder sequentielle Produktion konfiguriert werden können.

Kongsberg hat eine neue Option für den robotergestützten Materialtransport. Dieser ist auf Schienen montiert und verfügt über sieben Achsen, so dass er mehrere Be- und Entladepunkte hat, um mit mehreren Tischen fertig zu werden.

Kongsberg ist auch bestrebt, in andere Märkte vorzudringen. Das neueste Produkt ist der C68 Exact, der als Designwerkzeug für Branchen wie die Luftfahrt entwickelt wurde. Dabei handelt es sich eigentlich eher um einen Zeichentisch mit leichten Schneidefunktionen.

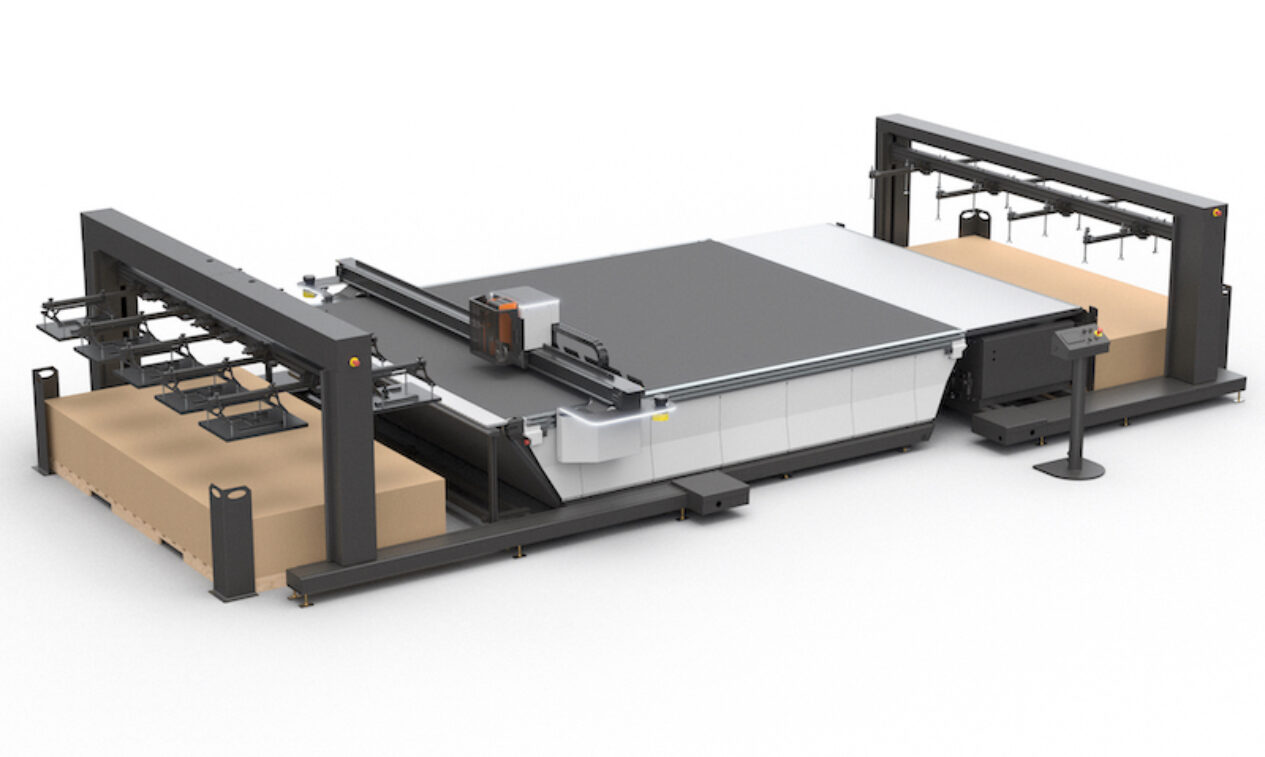

Die neuen digitalen Schneideplotter der Q-Linie von Zund verfügen über eine automatische Be- und Entladefunktion.

Bildnachweis: Zund.

Mit seiner jüngsten Produkteinführung, der Q-Line mit dem Board Handling System BHS180, hat sich Zund ebenfalls einer stärkeren Automatisierung zugewandt. Die Q-Line Schneidemaschine ist auf einer Betonunterkonstruktion aufgebaut, die für Stabilität sorgt. Die Tische sind mit zwei Trägern ausgestattet, um die Produktivität zu erhöhen, und bestehen aus kohlenstofffaserverstärktem Kunststoff für geringes Gewicht und Stärke. Er verwendet ein lineares Antriebssystem, das mit bis zu 2,1 g beschleunigen kann, und das System kann mit bis zu 2,8 m/Sek. laufen. Die Aufträge werden über QR-Codes verarbeitet, was bedeutet, dass er eine Vielzahl von verschiedenen Aufträgen im Stapel verarbeiten kann.

Die Q-Serie wird mit einem 3,2 m langen Tisch geliefert, aber Sie haben die Wahl zwischen drei Breiten. Die Q 32-32 D hat eine Arbeitsbreite von 3,2 m, während die Q 22-32 D 2,2 m und die Q 18-32 D 1,8 m breit ist. Sie können Bretter mit einer Stärke von 0,9 bis zu 65 mm verarbeiten.

Der Kartonzuführer BHS180 verfügt über eine integrierte UnderCam-Kamera, die die Position des auf den Karton gedruckten Bildes erfasst und eventuelle Verzerrungen im Druck ausgleichen kann, um den Schnitt an den Druck anzupassen. Bei jedem Scan passt die Software die Schneidepfade in Echtzeit an das gedruckte Bild an und reduziert so die Zykluszeit für jeden Auftrag. Dieses UnderCam-System ist jetzt auch für die bestehenden G3-Schneidetische von Zund erhältlich.

Zund hat auch einige seiner Systeme zum Schneiden von Textilien angepasst, so dass sie bedruckte Textilien aufnehmen und automatisch Muster für Kleidungsstücke oder Einrichtungsgegenstände ausschneiden können. Zund hat vor kurzem ein neues Rollenhandhabungssystem, das RHS6-50, eingeführt, das bis zu sechs Textilrollen mit einem Gewicht von je 50 kg aufnehmen kann. Die Rollen können dann den Schneidetischen für eine ununterbrochene Produktion zugeführt werden.

Elitron nutzte die diesjährige Fespa-Messe, um ein neues automatisches Lade- und Stapelsystem namens Kumula vorzustellen, das zusammen mit dem Kombo SDC+ Förderschneidsystem demonstriert wurde. Die Idee dahinter ist, die Zeit, die ein Bediener mit der Maschine verbringen muss, zu reduzieren, da die fertigen Aufträge automatisch ordentlich gestapelt werden können.

Elitron hat dieses Kumula Lade- und Stapelsystem zu seinem Kombo SDC Schneidsystem hinzugefügt.

Bildnachweis: Elitron.

Die aktualisierte Version des Kombo Tav-Schneidetisches von Elitron verfügt über ein integriertes Palettenbe- und -entladesystem. Elitron hat die Steuerplatine und die Elektronik aktualisiert, was zu einer Geschwindigkeitssteigerung von bis zu 35 Prozent und einer Senkung des Energieverbrauchs führen soll.

Elitron hat auch einen neuen kompakten Schneidetisch, den Spark, vorgestellt, der hauptsächlich für die Herstellung von Mustern und einige grafische Arbeiten gedacht ist. Er ist mit einem Multi-Tool-Schneidkopf und einem Vision-System ausgestattet.

Auf der diesjährigen Fespa in Amsterdam stellte Mimaki auch eine neue CFX-Serie von Schneidetischen vor. Es stehen vier Modelle zur Auswahl, die alle 2,5 m breit sind, aber Längen von 1,3 bis 5 m haben. Einige davon sind eindeutig auf die Flachbettdrucker der JFX600-Serie von Mimaki abgestimmt. Die CFX-Modelle können mit bis zu vier Werkzeugtypen ausgestattet werden, um den Werkzeugwechsel zu minimieren.

Zusammenfassend lässt sich sagen, dass es bei diesem Automatisierungsgrad darum geht, die Anzahl der Bediener zu reduzieren, die für die Verwaltung der Produktion benötigt werden, indem der Hauptengpass – das Auflegen und Abnehmen der Platten auf die Schneidetische – beseitigt wird, um über eine höhere Produktivität und nicht über niedrigere Preise zu konkurrieren.

Melden Sie sich für den kostenlosen monatlichen FESPA-Newsletter FESPA World an, der auf Englisch, Spanisch und Deutsch erhältlich ist, um die neuesten Inhalte zu entdecken, die eine breite Palette von Sektoren wie Schneiden, Automatisierung und Endbearbeitung abdecken.