Der er masser af tegn på, at især bredformatprintere bevæger sig ind i industrielle anvendelser som boligindretning og endda tøj. Og 3D-print giver perfekt mening, når man ser det som endnu en industriel printapplikation.

Alle, der har besøgt en printmesse i de senere år, har sikkert set en stationær 3D-printer, der typisk producerer små plastikfigurer, og du har måske undret dig over, hvordan det kan hænge sammen med printbranchen. I virkeligheden er der ikke megen sammenhæng mellem 3D-print og grafisk print, men der er heller ikke nogen grund til, at printvirksomheder skal være begrænset til grafiske applikationer. Der er faktisk masser af beviser på, at især bredformatprintere bevæger sig ind i industrielle anvendelser som boligindretning og endda tøj. Og 3D-print giver perfekt mening, når man ser det som endnu en industriel printapplikation.

Den grundlæggende idé bag al 3D-printning er, at objekter kan designes og opdeles i lag i en CAD-fil, så en 3D-printer derefter fysisk kan lægge hvert enkelt lag oven på det foregående lag for at skabe det pågældende objekt. Der findes omkring et dusin forskellige tilgange, som hver især tilbyder deres egen blanding af omkostninger, kvalitet og produktivitet, og som hver især egner sig til deres eget udvalg af materialer, som kan omfatte en lang række plasttyper og metallegeringer og endda elektroniske kredsløb.

Gammeldags teknologi

Den tidligste teknologi går over 30 år tilbage og blev oprindeligt omtalt som “rapid prototyping”, hvilket fint opsummerer det første målmarked, produktdesign, hvor det ofte er nødvendigt at generere prototyper hurtigt. For omkring ti år siden forsøgte mange leverandører at skubbe teknologien ind på forbrugermarkedet og fandt på navnet “3D-print” som en lettere måde at appellere til den brede offentlighed på. Der var et begrænset boom, men da boblen brast, gik mange af disse leverandører konkurs. Teknologien fortsatte dog med at udvikle sig til et punkt, hvor den nu er egnet til industriel brug, hvilket har ført til det seneste udtryk, “additiv fremstilling”, som afspejler det stigende antal komponenter, der fremstilles på denne måde. Navnet 3D-printning har hængt ved, og mange producenter af additiv produktion kalder stadig deres maskiner for “printere”, selv om der i grafisk forstand ikke er tale om egentlig printning.

Når det er sagt, er der flere 3D-printprocesser, der gør brug af inkjet-printteknologi, som vil være genkendelig for enhver fra den grafiske verden. Den mest almindelige af disse er binder jetting, hvor printeren lægger et pulveriseret materiale, og derefter sprøjtes en klæbelignende bindemiddelvæske i henhold til den ønskede form og limer pulveret sammen for at danne et lag af et objekt. Derefter børstes det ubrugte pulver af, og sengen falder ned, og processen gentages. Når udskrivningen er færdig, tilføres der varme for at brænde det resterende bindemiddel af og sikre, at materialet smelter sammen til et fast objekt.

HP på det.

Billedtekst: Nyt HP Jet Fusion 5200 3D-printersystem (printer og behandlingsstation).

Et godt eksempel på dette er HP’s JetFusion-serie af 3D-printere, hvor den mest tilgængelige er 300-serien, som har et byggekammer på 190 x 254 x 248 mm og kan producere funktionelle dele i ingeniørkvalitet. Man kan vælge mellem monokrome eller farvede enheder med et integreret og meget automatiseret materialeleveringssystem, så printerne kan køre uden opsyn i nogen tid.

En variation af dette er High Speed Sintering, eller HSS, som bruges af både Xaar 3D og Voxeljet, og som arbejder med polymerbaserede materialer. Som med binder jetting indebærer dette, at man først lægger materialepulveret ud på sengen og derefter sprøjter en væske ud for at definere den form, der skal bygges. Men i dette tilfælde absorberer væsken infrarød varme, så når der tilføres varme til pulversengen, smelter den kun det pulver, der er nødvendigt for at danne den ønskede form.

Jet fremad

Endnu en tilgang er materialesprøjtning, som involverer sprøjtning af en væske, der er stærkt belastet med elementer af byggematerialet. Dette er betydeligt vanskeligere på grund af det meget større potentiale for tilstopning af printhovedet, for ikke at nævne det forsyningssystem, der fører væsken fra tanken til printhovedets væskekammer. Et godt eksempel på dette er Carmel 1400 3D-printeren, som er udviklet af XJet, og som fås i både metal- og keramikprintversioner.

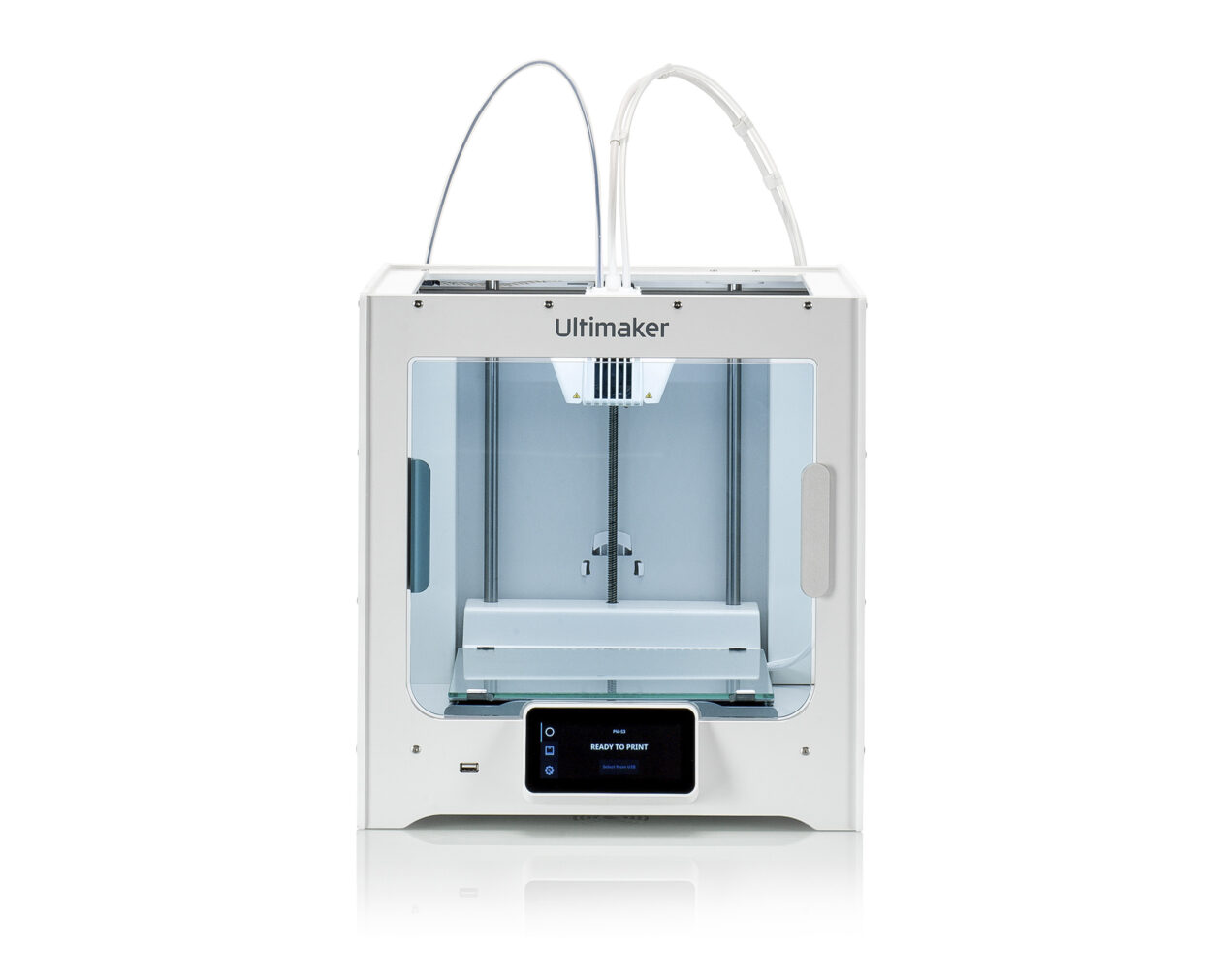

Billedtekst: Ultimaker S3 er en prisbillig stationær 3D-printer, der kan lave plastikobjekter.

Derudover er der også masser af stationære modeller, som er relativt billige at købe, og som er i stand til at producere små genstande. Et godt eksempel er Ultimaker S3, som bruger Fused Filament Fabrication-metoden, hvilket i bund og grund betyder, at den bygger dele ved at ekstrudere en plastfilament. Den har et byggeområde på 230 x 190 x 200 mm.

Endnu et alternativ er MarkForged, en amerikansk virksomhed, der producerer 3D-printere ved hjælp af den ret almindelige fused deposition modelling-metode, men som også har udviklet en række kompositmaterialer, såsom nylon med kulfiber, til sine printere, som gør det muligt at producere dele, der har en fremragende balance mellem styrke, lav vægt og relativt lave omkostninger.

Gå massivt til værks

Det er også værd at bemærke, at mange bredformatprintere allerede bruger Massivit 1800 3D-printeren til at producere store udstillingsgenstande, primært til reklamer og udstillinger, samt rekvisitter til film og tv. Denne enhed har et byggeområde på 145 cm x 111 cm x 180 cm, hvilket er stort nok til at fremstille modeller af mennesker i naturlig størrelse ved hjælp af et proprietært gelemateriale, der hærder under UV-lys.

Billedtekst: Massivit 1800 Pro er en 3D-printer til storformatskærme, som har en ekstruder med variabel opløsning.

Det kræver nogle færdigheder at bruge en 3D-printer, men det er ikke noget, der ville genere nogen med erfaring inden for grafisk print. Der er en del arbejde med at forberede, optimere og verificere filer, printprocessen skal overvåges, og så er der efterbehandlingen – alt sammen noget, der også gælder for den grafiske verden. Det største problem for de fleste er behovet for at tænke i tre dimensioner, men masser af mennesker inden for emballage og bredformatprint til salgssteder arbejder allerede med objekter i CAD-filer.

I løbet af de sidste ca. 20 år har vi alle set, hvordan digitaltryk gradvist har taget en større og større del af det kommercielle trykmarked. Det er uundgåeligt, at 3D-print vil følge et lignende mønster af de samme grunde, nemlig for at reducere omkostningerne og forbedre forsyningskædelogistikken. Det bruges allerede i vid udstrækning til prototyper og bliver mere og mere almindeligt til fremstilling af værktøjer og matricer. Et lille, men voksende antal producenter bruger nu teknologien til at fremstille dele til slutbrug, idet de udnytter muligheden for at bruge gitterstrukturer til at skabe letvægtsdele og optimere geometrien til at kombinere flere dele til enkelte emner til lavere omkostninger. Dette gøres allerede til kortvarige anvendelser med høj værdi, som f.eks. flydele, og udvides gradvist til alle former for produktion, fra legetøj til reservedele til printere. Og hvem vil ikke gerne være en del af det?

Oplysninger om kilden: Wild Format-guiderne har til formål at udvide kendskabet til og forståelsen af de vanvittige ting, der kan skabes på digitale bredformatprintere, fra gulve til lampeskærme og alt derimellem. Guiderne er gjort mulige af en gruppe producenter, der arbejder sammen med Digital Dots.

Denne artikel er støttet af HP og Digital Dots.