Nessan Cleary diskuterer, hvordan automatiserede på- og aflæsningssystemer i høj grad kan forbedre kapaciteten på højhastighedsprintere i bredformat.

Produktivitet er et vigtigt mål for værdien af en bredformatprinter, for jo mere salgbart materiale, man kan producere, jo større er overskuddet fra printeren. Men produktivitet handler ikke kun om, hvor hurtigt printeren kan påføre blæk, eller hvor mange kvadratmeter producenten hævder, at den kan producere på en time. I den virkelige verden handler produktivitet i virkeligheden om gennemløb, og den måde, man håndterer substratet på, spiller en stor rolle, og især hvor hurtigt man kan bringe det trykte medie fra printeren til den næste proces.

De fleste print på ark eller plader på flatbed- og hybridprintere er dog stadig afhængige af, at en operatør manuelt lægger de blanke ark på og de printede ark af printeren. Men som Andrew Berritt, global marketing manager for Fujifilm wide format graphics, bemærker: “Jo hurtigere det går, jo mere automatisering er der brug for, fordi folk ikke kan følge med.”

Resultatet er, at maskiner med virkelig stor volumen kun kan nå deres fulde produktivitet, hvis man også har et af- og pålæsningssystem til at få pladerne ind og ud af maskinen. Der er flere variationer, lige fra fuld manuel på- og aflæsning. Så er der halvautomatisk, som normalt betyder manuel læsning med en automatiseret aflæsser. På samme måde er tre fjerdedele automatisering normalt en automatisk board feeder med manuel aflæsning, mens fuld automatisering er til både på- og aflæsning.

Peter Bray, administrerende direktør for Durst UK og Irland, siger, at valget af, hvilket automatiseringsniveau der skal bruges, hovedsageligt afhænger af målanvendelserne, og hvor ofte kunderne skifter mellem disse anvendelser: “Hvis en kunde beslutter sig for fuld automatisering, ønsker de ikke at skifte fra et materiale til et andet, fordi hele formålet er at placere en stak materiale i en feeder, hvorefter det printes og går ind i et leveringssystem. Men hvis de skifter fra flade ark til ruller eller fra en størrelse til en anden, så vil fordelen ved den korte opsætningstid ved fuld automatisering blive mindre.”

Bray siger, at de kunder, der vælger fuld automatisering, har en tendens til kun at arbejde med to eller tre materialer, og tilføjer: “Det er hovedsageligt bølgepap, fordi de ønsker så lidt interaktion som muligt.” Han fortsætter: “Kunder med store mængder, som ønsker fleksibilitet, vil vælge tre fjerdedele.”

En begrænsning er, at højden på materialerne skal være på linje med højden på printersengen, så substratet kan føres direkte ind i printeren. For meget tykke materialer kan dette begrænse antallet af ark, der kan stables på en palle. Nogle kunder har gravet et hul for at sænke fremføringsbunken for at overvinde dette.

Nogle læsesystemer kan tillade, at to separate paller føres ind i en printer side om side. Materialerne skal være de samme, men det giver mulighed for, at to helt separate jobs automatisk føres ind i printeren samtidig, og at de efter udskrivning leveres på deres respektive paller, klar til næste trin.

Ilægnings- og udtagningssystemet er normalt integreret i pressens styring, selv om der vil være nogle kontroller direkte på selve systemet, f.eks. nødstop og indstilling af mediestørrelse. Afhængigt af selve ilægnings- og udtagningssystemet kan det være muligt at genbruge systemet med en anden printer, hvis selve printeren efterfølgende udskiftes. Men som Bobby Grauf, salgschef for Agfa UK og Irland, påpeger: “Når pressen bliver hurtigere, skal automatiseringen også kunne følge med.”

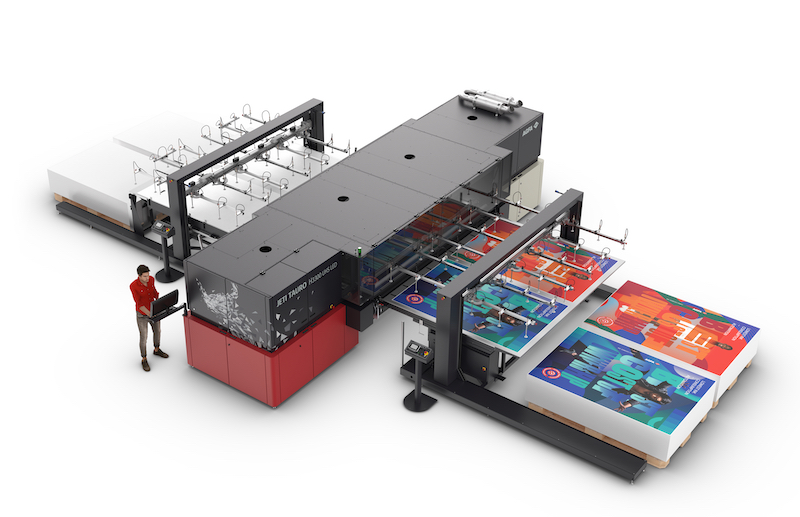

Billedtekst: Agfa opgraderede det automatiske på- og aflæsningssystem til den hurtigere UHS-version af sin Jeti Tauro H3300-hybrid. Billedkredit: Agfa.

Grauf siger, at der er en vis regional variation, idet de fleste kunder i Nordamerika og Europa vælger fuld automatisering, mens de fleste britiske kunder vælger halvautomatisering eller manuel indlæsning, men det kan ændre sig, når Agfas hurtigere Jeti Tauro UHS begynder at blive leveret.

Der er et begrænset antal virksomheder, der kan producere sådanne systemer. Det tyske firma Hostert laver f.eks. en dedikeret automatisk læsser og en separat automatisk aflæser, som kan bruges separat eller sammen. Disse systemer kan håndtere forskellige medier, herunder skum-PVC, bølgepap, tykt papir og komprimeret pap, alle med en tykkelse på op til 25 mm og en vægt på 20 kg. Pladerne kan genindlæses. Valgmulighederne omfatter et pit-installeret løftebord eller en indbygget paletfunktion til at flytte løftebordet.

Hostert tilbyder også et enkelt automatisk system, der kan bruges til enten ilægning eller udtagning. Det består af en arm, der kan samle substrater op fra en bunke på en palet og lægge dem på sin egen seng, hvorfra medierne kan skubbes over på den pågældende enhed.

Hanglory, der er baseret i Kina, har udviklet HT2500 Robo-systemet, som består af en automatisk læsser og en separat automatisk aflæser, der kan håndtere medier på op til 2,5 m i bredden og 50 mm i tykkelsen og med en vægt på op til 20 kg.

Robotarme

Endnu en mulighed er at bruge en robotarm til at tage printpladen af printeren og placere den på et skærebord. De fleste robotarme er designet til industrielle anvendelser, så de har en lang levetid med lidt vedligeholdelse, hvilket giver en meget fleksibel og omkostningseffektiv løsning, selv når man tager højde for omkostningerne ved at integrere kontrolsystemerne for at synkronisere ilægningen med printningen.

Robotarme fungerer godt til ægte flatbeds, hvor substratet lægges i og tages ud direkte fra sengen. Canon har f.eks. demonstreret et robotsystem på en tidligere Fespa-udstilling med en enkelt robotarm placeret ved siden af en Arizona-flatbed, så den kunne lægge mediet i printeren og derefter tage det ud direkte til et Océ ProCut-skærebord. Men en hybridprinter ville kræve enten et separat ilægningssystem eller en anden robotarm, da arkene skal føres gennem selve printeren. Af sundheds- og sikkerhedsmæssige årsager skal området omkring en robotarm være afspærret, så jo flere robotarme, der er i brug, jo mere plads kræves der.

Desuden skal en robotarm programmeres til hver enkelt arkstørrelse, så denne løsning fungerer bedst for de kunder, der printer mere eller mindre den samme applikation. Robotarme kan håndtere forskellige stabelhøjder, uanset hvor tykt materialet er.

Fujifilm tilbyder robotarme til brug med sin Onset-serie af højproduktive flatbeds. Der er flere muligheder, herunder tre fjerdedele med et oplægningsbord og en robotaflæsser eller fuld automatisering med en Hostert AutoLoader og enten en Auto Unloader eller en ABB-robotarm. Eller Dual Pick fuld automatisering med to robotarme til på- og aflæsning. Fujifilm introducerer også et nyt system, High Five, som bruger to robotarme, men med seks i stedet for de nuværende fem akser, hvilket vil gøre det muligt for armene at vende pladerne til dobbeltsidet print og at vende pladerne, før de stables.

Billedtekst: Fujifilm bruger robotarme til at automatisere på- og aflæsning af sine printere i Onset X-serien. Billedkredit: Nessan Cleary.

Berritt siger, at omkring halvdelen af kunderne bruger fuld automatisering, og halvdelen af dem igen har en dobbelt robotopsætning, som er den dyreste tilgang, men som også giver den største produktivitet.

Berritt siger, at en stor del af udviklingen nu er fokuseret på denne automatiserede indlæsning for at reducere tiden mellem udskrifterne og øge den samlede produktivitet. Han påpeger, at det øger printernes kapacitet til hurtig levering af arbejde: “Mange kunder bruger det til at vinde opgaver ved at være hurtigere end deres konkurrenter.”

Konklusionen er, at der helt klart er plads til begge tilgange, idet automatiske læssemaskiner er mere velegnede til fleksible plader, da de kan samle kanten af pladen op og trække den ind på sengen, mens robotarme er bedre egnet til stive plader som f.eks. bølgepap.