Serigrafi er på vej ind i en ny vækstfase i lighed med dens udbredelse inden for grafik i små og store formater, tekstiltryk og optiske diske i det 20. århundrede.

Alle kender til silketryk. Det er gammeldags, beskidt, ildelugtende, upålideligt, et håndværk, og det tager tyve år at blive ekspert i blæk. Det bruges egentlig kun til at trykke t-shirts og enkle plakater.

Dette udsagn er lige så dumt som dem, der siger, at digitaltryk vil overtage alle andre trykprocesser. Der er masser af artikler, der forklarer vidundere ved digitaltryk, og der er ingen tvivl om, at det er en vidunderlig proces. Ganske vist har den nået et plateau i sin udvikling, men den har stadig masser af muligheder på markedet og vil stige igen, efterhånden som teknologien udvikler sig.

I det 21. århundrede er der sket endnu en ændring. Den nuværende stigning i anvendelsen er inden for applikationer, hvor det bruges til at afsætte kontrollerede film af materiale over præcist definerede områder. Serigrafi er en teknisk proces, der er kontrollerbar, målbar og ensartet.

I løbet af de år, hvor det er blevet brugt som en væsentlig del af den grafiske produktionsproces, er der blevet udviklet teknikker, som gør det ideelt til processer, der er afgørende for udvikling og produktion inden for avanceret produktion. Det betragtes nu som en massebilleddannelsesteknologi. Før vi ser på de forskellige anvendelsesmuligheder, er det bedst at minde os selv om de grundlæggende elementer i denne 4000 år gamle proces.

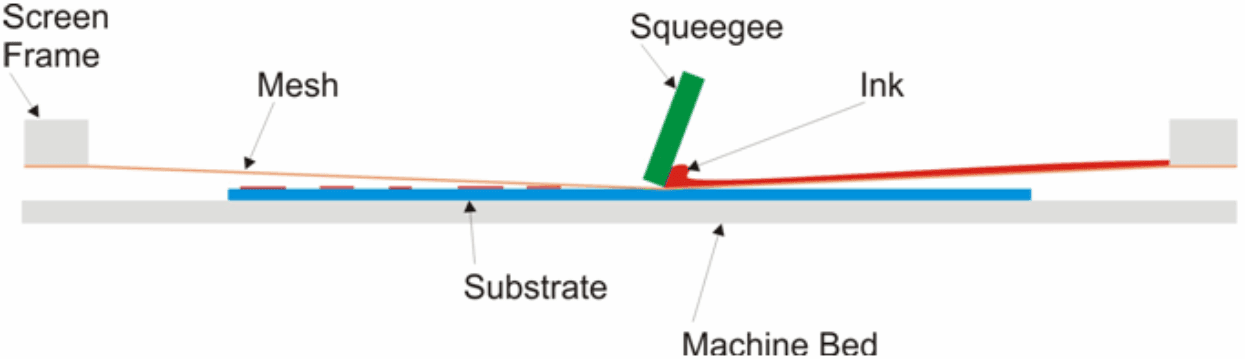

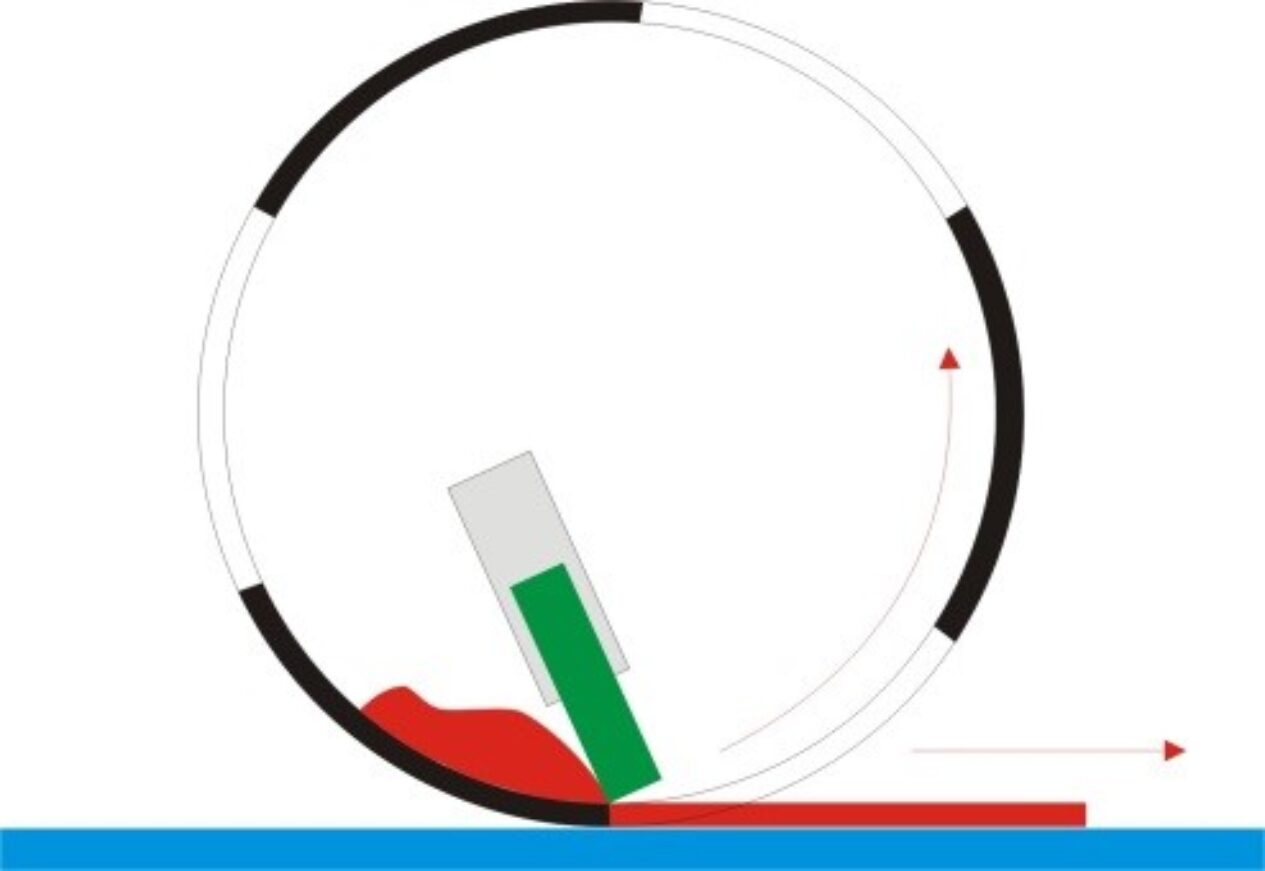

Kernen i processen er printmekanismen, og med den mest almindeligt anvendte maskede stencil er den som følger.

Grundlæggende elementer

De grundlæggende elementer, der kræves for at udføre skærmprint, er:

Stencil (billedet nedenfor, venligst udlånt af KIWO): Dette er en struktur, der består af en ramme, hvorpå et net er fastgjort under spænding. Nettet er belagt eller dækket med et lysfølsomt materiale. Det billede, der skal trykkes, skabes fotografisk på stencilen og efterlader åbne områder af nettet, som blækket passerer igennem. Stencilen er også kendt som “skærmen”.

Rakel: Et fleksibelt polyuretanblad, der holdes i en stiv holder eller et håndtag. Det får blækket til at flyde ind i nettet og fjerner overskydende blæk fra toppen af stencilen.

Trykmedie/blæk: Kan have form af en lang række faste stoffer eller farvestoffer, der er suspenderet i en væske. Der findes et stort udvalg af blækkemikalier, som passer til en lang række anvendelser.

Underlag: Dette er en generel betegnelse for den overflade, der skal printes. Overfladerne kan være alt fra brød til biomedicinske sensorer.

Maskine: Maskinens bund giver en overflade til det substrat, der skal trykkes, og den øverste del fastgør skærmen. Ideelt set skal det være muligt at bevæge sig mellem substrat og skærm.

Grafikken viser serigrafi i sin mest basale form. Ud fra dette er der udviklet meget sofistikeret udstyr, som bruges i et væld af forskellige applikationer.

Forholdet mellem blæk og substrat

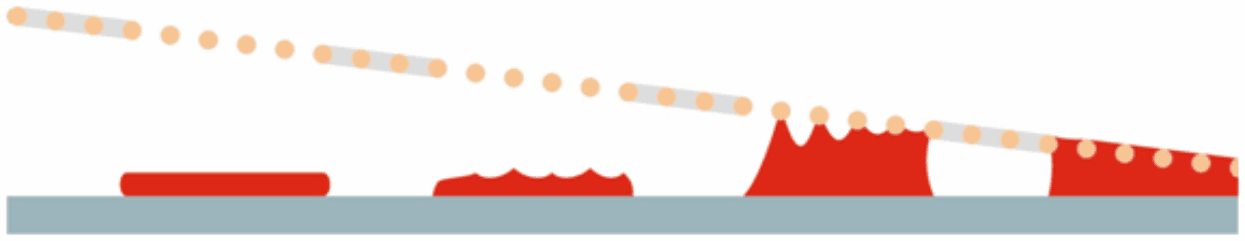

Der dannes en midlertidig binding ved hjælp af forholdet mellem substratets overfladeenergi og blækkets overfladespænding. Blækket gør substratet vådt.

Når skraberen bevæger sig væk, trækker spændingen i nettet stencilen væk fra blækfilmen. Den midlertidige binding trækker blæk ud af maskeåbningerne og efterlader en film af blæk på substratet. Der er altid en lille procentdel blæk tilbage i nettet. Skraberen fjerner det blæk, der måtte være tilbage på toppen af stencilen.

Grundlæggende serigrafisk maskine

Midlertidig binding forårsaget af klæbekræfter

Billeder venligst udlånt af PDS International

Hvis underlaget er snavset, eller hvis overfladeenergien er lavere end eller tæt på blækkets overfladespænding, vil mængden af blæk, der er tilbage i nettet, øges, hvilket resulterer i et print af dårlig kvalitet. I nogle tilfælde vil der ikke blive trukket noget blæk ud af nettet. Hvis netspændingen er lav, og det tager tid at trække nettet væk fra blækket, vil noget af blækket blive tilbage i netåbningerne, hvilket resulterer i en ujævn blækfilm.

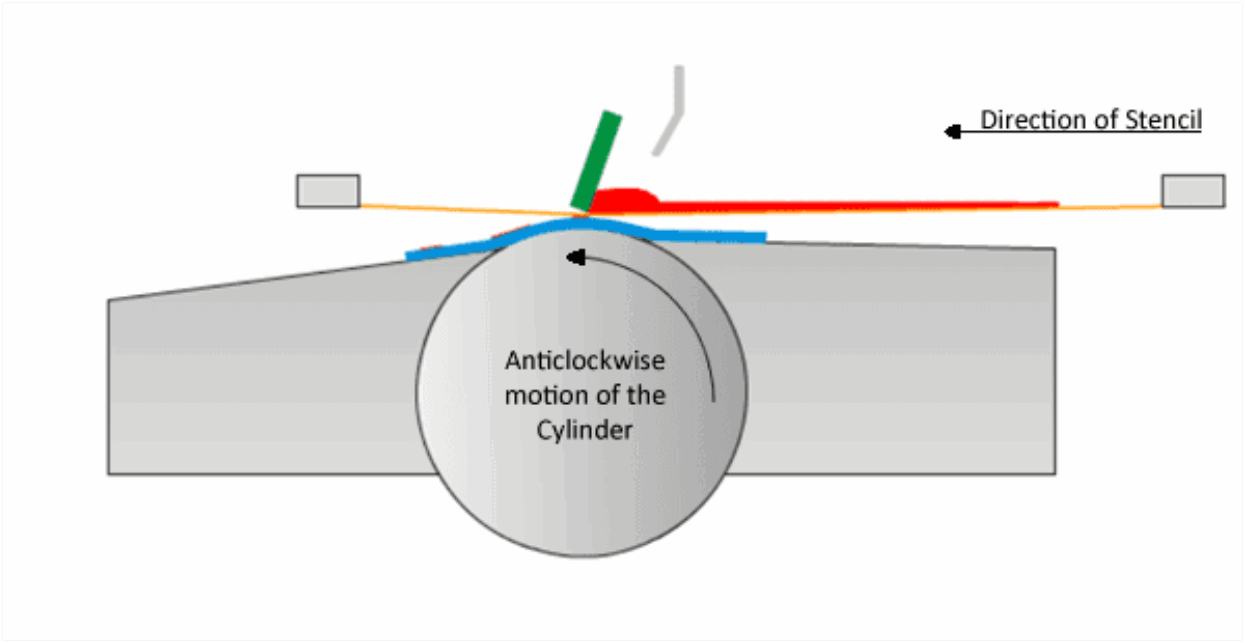

En cylinderpresse

Dette er en alternativ form for trykpresse i forhold til den grafiske flatbed-presse, der er vist ovenfor. Der er en betydelig forskel i den mekaniske drift, men overførslen af blæk fra nettet til substratet forbliver stort set den samme.

Forskellen i mekanismen er, at både stencilen og substratet er i bevægelse, og at bevægelsen af blæk fra nettet til substratet ikke blot afhænger af spændingen i nettet, der løfter sig selv ud af blækfilmen. Substratet bevæger sig væk fra nettet, når cylinderen roterer. Pressens konfiguration, komponenternes bevægelse og substratet betyder, at hastigheden, hvormed blækket forlader nettet, kan øges, hvilket resulterer i printhastigheder på op til 4500 ark i timen. Det kan sammenlignes med mindre end 1000 ark i timen på en flatbed-presse.

Ved disse højere hastigheder er det nødvendigt at tørre blækket for at opnå resultatet. Maskinens konfiguration giver mulighed for større præcision i register og billedegenskaber. Cylinderpressen er en større investering end en traditionel fladtrykspresse og er en fuldautomatisk højhastighedspræcisionsmaskine.

Image Coutersy fra PDS International

En cylindrisk trykpresse

I lighed med cylinderpressen bruger dette system en stencil, der er formet til en cylinder, som kan være flere meter lang med en diameter på op til 300 mm. Den printer ved meget høj hastighed billeder, der passer rundt om cylinderens omkreds. Substratet er normalt en kontinuerlig bane, der føres ind under cylinderen.

Inde i cylinderen er der en rakel og blækket. Riven bringer cylinderen i kontakt med substratet, og blækket overføres fra cylinderen til substratet. Cylinderen er konstrueret af et metalnet, som blækket passerer igennem. Ofte er disse cylindre arrangeret i grupper for at producere flerfarvede billeder, f.eks. på tekstiler, der trykkes i store mængder.

Når du tænker på serigrafi, uanset hvilket udstyr du bruger, skal du tænke på, hvad der sker på det sted, hvor stencilen er i kontakt med underlaget.

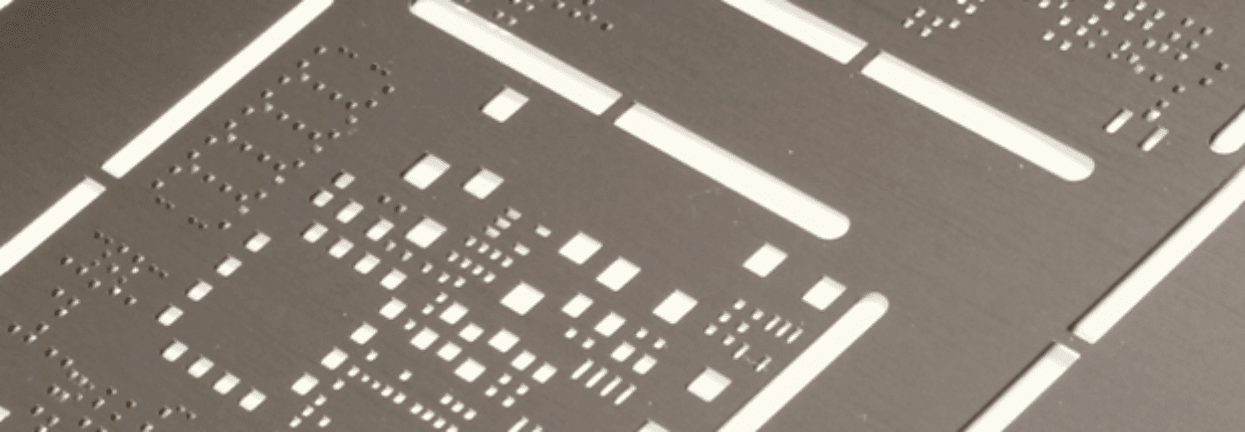

Brug af en laserskåret eller kemisk ætset stencilmaske

Normalt bruges net som støtteelement i stencilen, og trykfarven flyder ind og ud af netåbningerne for at skabe en film af trykfarve. Der er anvendelser, hvor der ikke er brug for net, og hvor der er behov for at anbringe blokke af printmedium, som generelt er en pasta snarere end en væske. Det er ofte tilfældet i elektronikindustrien, især med Surface Mount Technology (SMT).

Stencil-maske

Billede med tilladelse fra DEK

Princippet med stencilmasker er anderledes end med en konventionel stencil. Stencilmasken er normalt lavet af rustfrit stål og er lige så tyk som den færdige vådfilms tykkelse. Mekanismen til aflejring af blækfilmen er den samme, idet der kan være en skraber og en flood coater, men deres funktion er forskellig, og det samme er arbejdsgangen.

Stencilen bringes først i kontakt med underlaget med en lodret nedadgående bevægelse. Flood coateren kommer i kontakt med stencilen, og pastaen trækkes hen over stencilen og ind i de åbne områder af stencilen. Flood coateren løfter sig, og skraberen bevæger sig derefter i den modsatte retning og tvinger pastaen ind i de åbne områder af den laserskårne stencilmaske.

Når skraberen er færdig med sit strøg, løfter stencilen og resten af mekanismen sig lodret og lader pastaen ligge på underlaget. Der skal være en klæbende kraft mellem pastaen og underlaget, for at dette kan ske. Målet er at give et jævnt lag pasta over tæt definerede områder. Nogle gange bruges der ikke en flood coater, men blot en gummiskraber, der har begge funktioner. Materialer med lav viskositet som f.eks. konventionel blæk er ikke egnede, da den trykte struktur ville være ustabil og falde sammen.

Grafikken af processerne i denne artikel viser dem i meget forenklet form. Behovet for at have dimensionel kontrol over alle aspekter af processen inden for nogle få mikrometer bringer dem ind i området for højpræcisionsteknik.

Bare nogle af de teknologier, der ikke ville have været mulige uden serigrafi, er:

- Mobiltelefoner

- Glukosesensorer til mennesker med diabetes

- Mange andre biomedicinske sensorer

- Solceller

- Litium-batterier

- Fladskærms-tv’er

- Berøringspaneler(billedet nedenfor fra MacDermid Autotype)

- Kredsløb

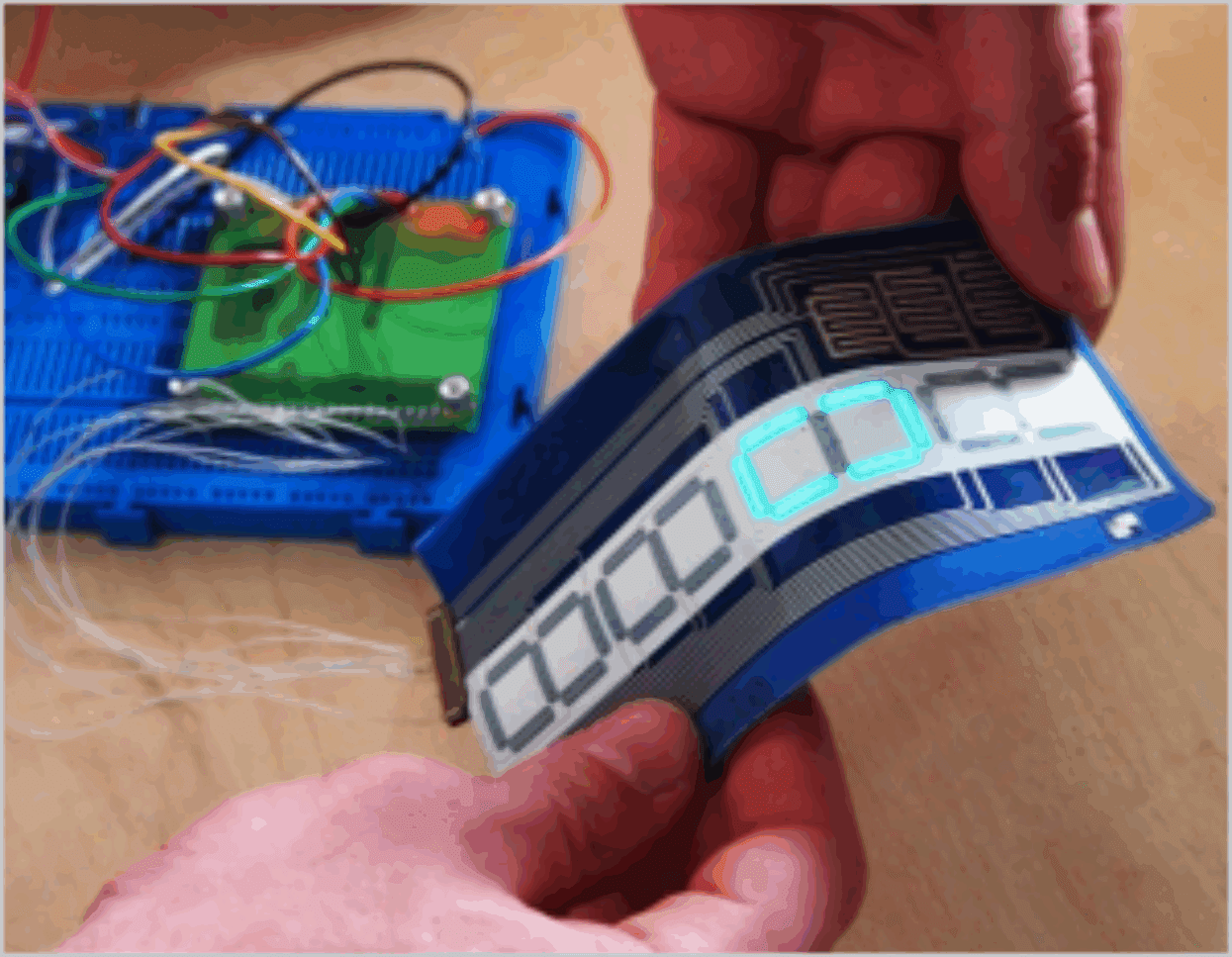

- Trykt elektronik

- RFID

- Overførsel i form

- Membranafbrydere(billedet nedenfor fra MA)

- Fleksible kredsløbskort

- Elektroluminescens(billedet nedenfor fra MA)

- Tyndfilm-varmeelementer

- Miniaturekredsløb på keramik

- Opvarmede bagruder

- Brændselsceller

- Smarte tekstiler

- Optiske diske

- Trykte tekstiler

- Urskiver til biler

- Trykte antenner

- Udskrivning af grafik med specialeffekter

- Udsmykning af sportstøj

- Elektronisk camouflage

En af de mere innovative anvendelser er for nylig blevet produceret på Institut for Elektronik og Datalogi på University of Southampton. Det er verdens første skærmtrykte digitale ur på stof. Ved hjælp af silketrykte pastafarver blev de nødvendige, ledende, resistive og elektroluminescerende farver påført stoffet.

Dette sammen med andre anvendelser af “Smart Fabrics” vil spille en stadig større rolle i hverdagen.

For en trykproces med så lang en historie kan man være sikker på, at serigrafi vil fortsætte med at udvide sine anvendelsesmuligheder. Den eneste begrænsning for den fortsatte vækst i serigrafi er de unges fantasi, som er fremtidens ingeniører og forskere. Jeg tror, at serigrafi er i sikre hænder.