Nessan Cleary fortæller, hvordan digitale skæreborde udvikler sig til højt automatiserede efterbehandlingssystemer. Der er fokus på at reducere antallet af operatører, der er nødvendige for at styre produktionen, ved at fjerne den største flaskehals.

Digitale skæreborde har længe været betragtet som et must-have tilbehør til flatbed- og hybridprintere. I årenes løb har vi set en række forbedringer, f.eks. større borde og transportbånd, der øger produktiviteten, samt et større udvalg af skæreværktøjer og kraftigere spindler, der kan håndtere et bredere udvalg af materialer.

På trods af dette har der været et relativt lille antal virksomheder, der fremstiller sådanne systemer. Det har dog ændret sig i løbet af de sidste par år, hvor en række nye aktører, primært fra Kina, har tilbudt budgetvenlige skæreborde. For det meste har disse fået et godt ry for kvalitet og pålidelighed, og systemer fra leverandører som JWEI og iEcho er begyndt at dukke op i stort antal på trykkerier verden over.

Det har til gengæld betydet, at de mere etablerede producenter har været nødt til at udvide deres tilbud og gå ind på andre markeder. Flere producenter brugte dette års FESPA-udstilling til at demonstrere store, højt automatiserede skæresystemer. De matcher udviklingen inden for flatbed-printere, dvs. i retning af større bedstørrelser med meget højere produktivitet og rettet mod markederne for både emballage og displaygrafik.

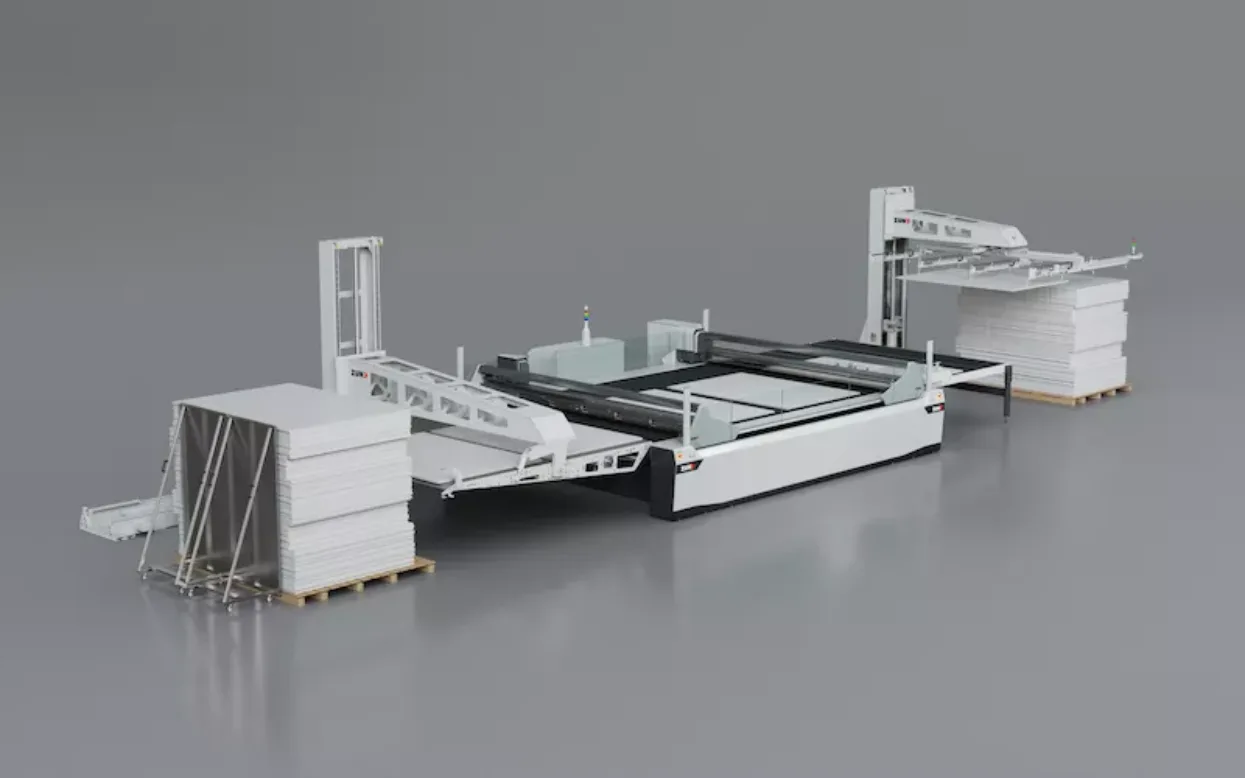

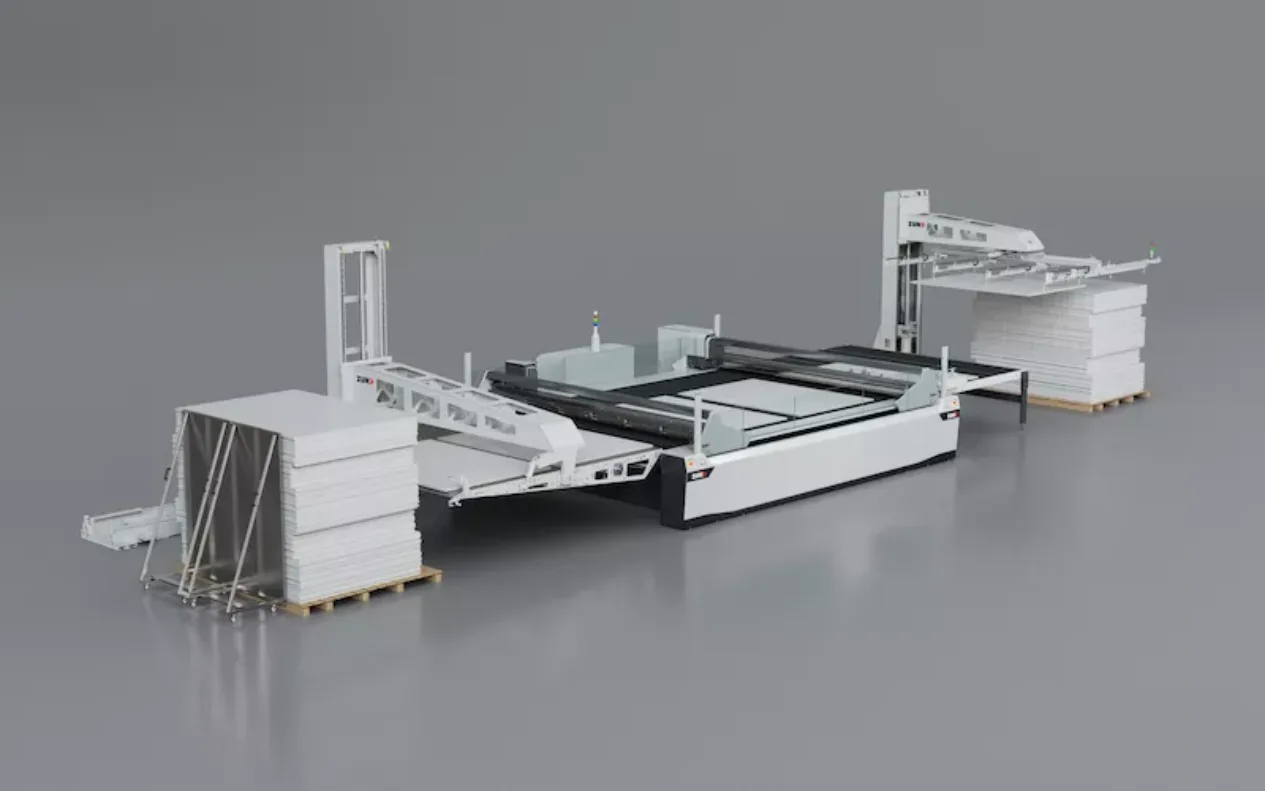

Det nye Kongsberg Ultimate skærebord, som her ses med automatiserede fremførings- og stablerenheder.

Billedkredit: Kongsberg.

Kongsberg PCS var tidligere en division inden for Esko, indtil den blev udskilt som en separat virksomhed. Det seneste tilbud til det grafiske marked er Ultimate, som fås i fire størrelser, hvoraf de tre første har en bredde på 1680 mm, 2210 mm og 3210 mm, alle med en bordlængde på 3200. Den største størrelse 66 har et arbejdsområde på 3210 x 4800 mm. De kan alle håndtere materialer med en tykkelse på op til 30 mm, og de har alle otte vakuumzoner med mulighed for at dele bordet i to, så man kan arbejde på den ene side, mens man lægger plader i eller tager dem ud på den anden.

Den bruger et lineært Infinite-motordrivsystem med højt drejningsmoment kombineret med en tandstangskonfiguration, som giver en maksimal lineær hastighed for alle modeller på 167,5 mpm. De to største modeller bruger en kulfiberbjælke, som giver en god balance mellem lav vægt og høj stivhed for mere præcis skæring, mens de mindre modeller bruger en aluminiumsbjælke. De større modeller kan producere 50 kg downforce fra bjælken, hvilket skulle sikre en mere præcis skæring.

Alle fire modeller i Ultimate-serien kan bruges med eller uden transportbånd, mens de to største modeller også kan konfigureres med en automatisk fremfører og stabler til enten samtidig eller sekventiel produktion.

Kongsberg har en ny robot til materialehåndtering. Den er monteret på skinner og har syv akser, hvilket giver den flere på- og aflæsningspunkter, så den kan håndtere flere borde.

Kongsberg ønsker også at gå ind på andre markeder. Det seneste produkt er C68 Exact, som er udviklet som et designværktøj til industrier som f.eks. luftfart. Det er i virkeligheden mere et tegnebord med nogle lette skærefunktioner.

Zunds nye Q-line digitale fræsere leveres med automatiseret på- og aflæsning.

Billedkredit: Zund.

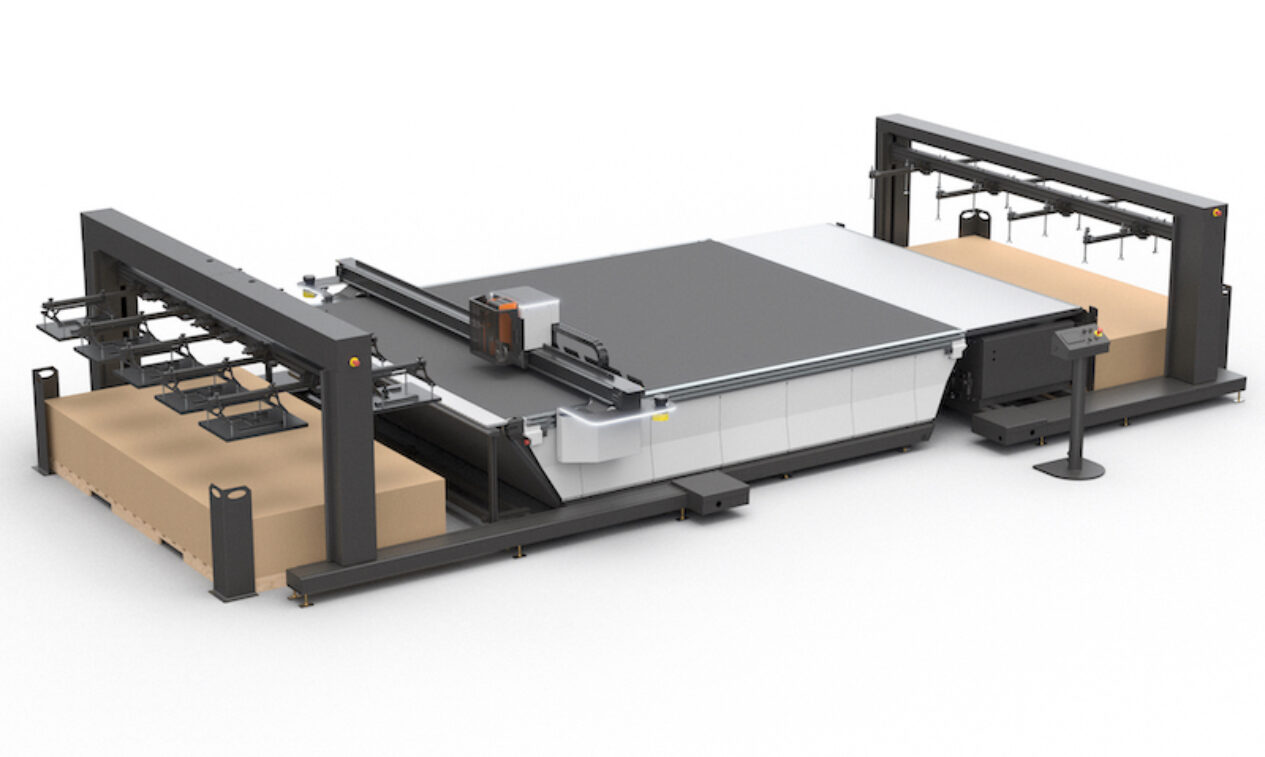

Zund har også satset på større automatisering med sin seneste produktlancering, Q-Line med Board Handling System BHS180. Q-Line-skæreren er bygget på en betonunderkonstruktion for at sikre stabilitet. Bordene leveres med to bjælker for øget produktivitet, som er lavet af kulfiberforstærket plast for lav vægt og styrke. Den bruger et lineært drivsystem, der kan accelerere med op til 2,1 g, og systemet kan køre med op til 2,8 m/sek. Job behandles via QR-koder, hvilket betyder, at den kan håndtere en række forskellige job i stakken.

Q-serien leveres alle med et 3,2 m langt bord, men der er mulighed for at vælge mellem tre bredder. Q 32-32 D har en arbejdsbredde på 3,2 m, mens Q 22-32 D er 2,2 m bred, og Q 18-32 D er 1,8 m bred. De tager plader fra 0,9 op til 65 mm tykkelse.

BHS180 board feeder har et integreret UnderCam-kamera, der opfanger placeringen af det billede, der er printet på boardet, og kan kompensere for eventuelle forvrængninger i printet for at matche skæringen med printet. Ved hver scanning justerer softwaren skærestierne til det trykte billede i farten og i realtid, hvilket reducerer cyklustiden for hvert job. UnderCam-systemet kan nu også bruges sammen med Zunds eksisterende G3-skæreborde.

Zund har også tilpasset nogle af sine systemer til skæring af tekstiler, så de kan tage trykte tekstiler og automatisk skære mønstre ud til beklædning eller møbler. Zund har for nylig introduceret et nyt rullehåndteringssystem, RHS6-50, som kan rumme op til seks ruller med tekstiler, der hver vejer 50 kg. Rullerne kan derefter føres til skærebordene for uafbrudt produktion.

Elitron brugte dette års Fespa-udstilling til at introducere et nyt automatiseret læsse- og stablingssystem kaldet Kumula, som blev demonstreret med Kombo SDC+ transportørskæresystemet. Ideen er at reducere den tid, som en operatør skal bruge på maskinen, da de færdige opgaver automatisk kan stables pænt.

Elitron har tilføjet dette Kumula-læsse- og stabelsystem til sit Kombo SDC-skæresystem.

Billedkredit: Elitron.

Elitrons opdaterede version af Kombo Tav-skærebordet har et integreret system til på- og aflæsning af paletter. Elitron har opdateret kontrolpanelet og elektronikken, hvilket skulle føre til en hastighedsforøgelse på op til 35 procent samt en reduktion af energiforbruget.

Elitron har også introduceret et nyt kompakt skærebord, Spark, som hovedsageligt er designet til prøvefremstilling og en del grafisk arbejde. Det er udstyret med et skærehoved med flere værktøjer og et visionssystem.

Mimaki fremviste også en ny CFX-serie af skæreborde på dette års Fespa-udstilling i Amsterdam. Der er et udvalg af fire modeller, alle 2,5 m brede, men med længder fra 1,3 til 5 m, hvoraf nogle tydeligvis er designet til at passe sammen med Mimakis JFX600-serie af flatbed-printere. CFX-modellerne kan udstyres med op til fire typer værktøj for at minimere værktøjsskift.

Konklusionen er, at dette automatiseringsniveau handler om at reducere antallet af operatører, der er nødvendige for at styre produktionen, ved at fjerne den vigtigste flaskehals – at få pladerne på og af skærebordene – for at kunne konkurrere på højere produktivitet snarere end på lavere priser.

For at opdage det nyeste indhold, der dækker en lang række sektorer, herunder skæring, automatisering og efterbehandling , skal du tilmelde dig FESPA’s gratis månedlige nyhedsbrev FESPA World, der findes på engelsk, spansk og tysk.