Digitalt tekstiltryk er komplekst på grund af forskellige substrater, der kræver specifikke farver. Branchen søger en universel blæk, hvor pigmentblæk viser potentiale. Det er traditionelt til naturfibre, men udviklingen sigter mod at udvide anvendelsesområdet, forenkle processerne ved at reducere for- og efterbehandling og forbedre bæredygtigheden, selvom der stadig er udfordringer som håndfølelse på tøjet.

En af vanskelighederne ved at diskutere digitaltryk på tekstiler er, at begrebet “tekstiler” er alt for bredt, da det kan dække over flere forskellige substrater. For hver af de forskellige tekstilklasser er der en tilsvarende type blæk, som er formuleret til at binde sig til fibrene i det pågældende stof. For eksempel trykkes polyester bedst med sublimeringsblæk, mens syreblæk giver de bedste resultater til silke.

Det betyder, at alle, der printer store mængder tekstiler, er nødt til at investere i flere printere for at have en løsning til rådighed til alle de store stoffer, hvad enten det er bomuld, polyester, silke, uld og så videre. De fleste leverandører har reageret ved at omformulere deres blæksæt, så de kan klare et bredere udvalg af stoffer, herunder de mange blandingsmaterialer, der findes, såsom polycotton, der blander polyester og bomuld. Men den hellige gral er stadig ideen om et enkelt blæksæt, der kan printe på alle tekstiler, og som også fjerner behovet for både forbehandling og efterbehandling. Og i løbet af de sidste fem år har der været mange diskussioner om, hvorvidt tekstilpigmentblæk kunne udvikles til at gøre netop det.

Der er ikke noget nyt ved tekstilpigmentblæk, som har været brugt til at trykke på naturlige fibre som bomuld i mange år. Men af alle de forskellige klasser af tekstilblæk er det den, der er lettest at udvikle til en universalblæk. Faktisk er pigmentblæk et lidt misvisende udtryk, da de fleste blæk bruger pigmentpartikler som farvestoffer. Så i virkeligheden er det de andre komponenter, der adskiller en blæktype fra en anden. I de fleste tekstilpigmentblæk er de enkelte farvepartikler indkapslet i en syntetisk harpiks sammen med bindemidler og derefter suspenderet i en vandig bærervæske. Når blækket er blevet sprøjtet ud, tilføres der varme for at fordampe vandindholdet og smelte harpiksen, som binder pigmentet til materialets overflade.

Det er stadig nødvendigt at påføre en form for forbehandling eller primer på underlaget. Det giver blækdråberne en nøgle til at holde fast i overfladen og begrænse spredningen af prikker inden den endelige hærdning. Et af problemerne med tidligere tekstilpigmentblæk var, at de havde svært ved at klare flere vaskecyklusser, og at farverne var tilbøjelige til at falme meget hurtigere, end forbrugerne kunne acceptere. Forbedringer i forbehandlingens kvalitet har hjulpet på den overordnede vaskeægthed, så den endelige grafik kan overleve mange vaskecyklusser uden at miste sin farve.

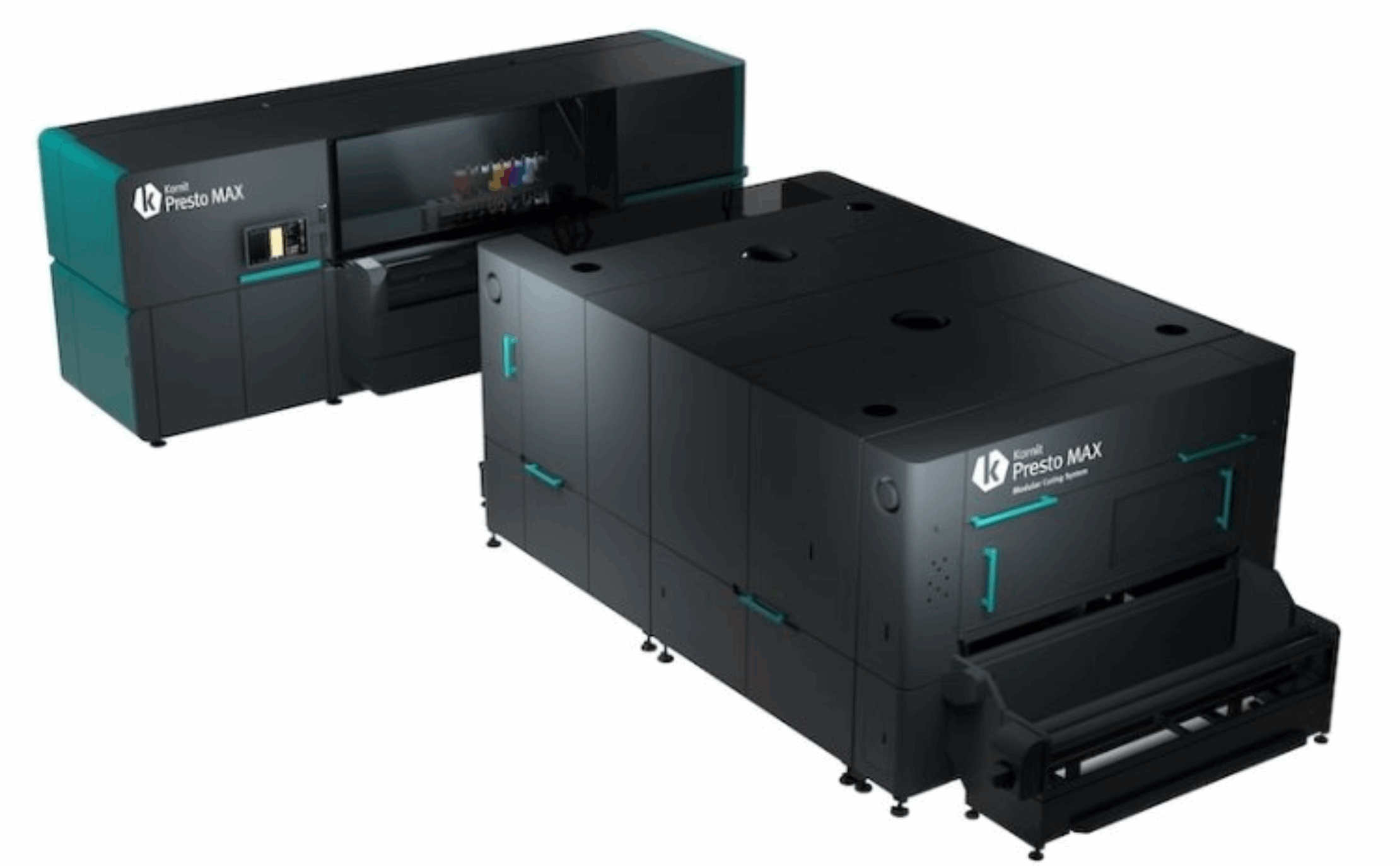

EFI Reggiani har udviklet en række tekstilpigmentblæk til printere som f.eks. denne EcoTerra Gold ©Nessan Cleary

EFI Reggiani har udviklet en række tekstilpigmentblæk til printere som f.eks. denne EcoTerra Gold ©Nessan Cleary

En af de store fordele ved pigmentblæk er muligheden for at eliminere behovet for efterbehandlinger som vask og strygning. Det er der en række fordele ved. For det første sparer det tid, hvilket er særligt vigtigt i alle former for on-demand-miljøer. Derudover kræver ekstra processer, at personalet udfører dem, og det øger lønomkostningerne. Når det er sagt, er det mindre problematisk at spare tid og arbejdskraft i vækstlande, herunder i Asien, hvor tøjproduktionen er størst.

Ikke desto mindre giver det stadig mening at fjerne efterbehandlingstrinnene ud fra et bæredygtighedssynspunkt. Digitaltrykte tekstiler er generelt mere miljøvenlige end konventionelle metoder, fordi de bruger mindre vand, og der er mindre risiko for forurening af vandløb fra afløb. Nogle inkjet-blæk kræver dog stadig meget vand til vask og dampning for at hærde blækket helt og sikre, at farvestoffet har bundet sig helt til fibrene. Det betyder også mere tørring og nogle gange strygning, hvilket igen kræver mere energi. Men fordi de fleste pigmentblæk danner en kemisk binding med tekstiloverfladen, er der mindre behov for yderligere vask og tørring, så der forbruges mindre vand og energi i produktionen. Det reducerer også produktionsomkostningerne. Når det er sagt, kræver nogle pigmentblæk en relativt høj temperatur for at hærde blækket, hvilket bruger meget energi og kan beskadige nogle tekstiler.

Og fordi blækket sidder på tekstilets overflade, ændrer det stoffets håndfølelse, hvilket er et grundlæggende problem for de fleste beklædningsgenstande. I modsætning hertil trænger de fleste tekstilfarver ind under overfladen og binder sig til fibrene, så stoffet bevarer sin oprindelige overfladefornemmelse.

Det har betydet, at nogle pigmentblæk er mere velegnede til møbler end til beklædning, hvor forbrugerne vil acceptere en grovere følelse i det endelige materiale. Når det er sagt, er den seneste generation af tekstilpigmentblæk begyndt at overvinde dette problem. Det skyldes primært bedre fræseteknologi til at producere mindre partikler, kombineret med forbedringer i de anvendte bindemidler og brug af blødgøringsmidler i blækket. De mindre partikler er lettere at sprøjte ud, så der er færre problemer med blokerede dyser på printhovederne. Endnu vigtigere er det, at de mindre partikler også giver en mere naturlig fornemmelse af stoffets overflade, så materialets naturlige fornemmelse kommer til udtryk i blækket.

Ellers er den største udfordring stadig udvalget af materialer, som de fleste pigmentblæk kan printe på. Denne type blæk kan printe på cellulosefibre, dvs. fibre, der kommer fra en plantebase, som f.eks. bomuld eller hør. Nogle af disse farver kan også klare regenererede cellulosematerialer som viskose, også kendt som rayon. Nogle af de tilgængelige pigmentfarver kan printe på materialer fremstillet af syntetiske fibre, som polyester eller nylon, samt blandinger mellem de to typer fibre, som f.eks. polycotton.

Nogle leverandører vil også hævde, at deres pigmentblæk kan printe på fibre, der stammer fra dyr, som f.eks. uld eller silke. Der kan være et argument for at bruge pigmentblæk til at eliminere efterbehandlingen kan sænke omkostningerne, især med syntetiske materialer som akryluld.

De bedste resultater for disse tekstiler af højere kvalitet opnås dog stadig ved at bruge farvebaserede trykfarver, som f.eks. reaktiv til uld eller syre til silke, især til applikationer af høj værdi som f.eks. tørklæder af silke eller merinould. Men der udvikles hele tiden nye blæksæt, som lover at overvinde nogle af disse begrænsninger. Den kommende Fespa Global-udstilling i Berlin i maj giver en god chance for at se nogle af disse løsninger i virkeligheden.