Nessan Cleary hovoří o tom, jak mohou automatizované systémy pro zakládání a vykládání výrazně zlepšit výkonnost vysokorychlostních velkoformátových tiskáren.

Produktivita je klíčovým ukazatelem při určování hodnoty velkoformátové tiskárny, protože čím více prodejného materiálu dokážete vyprodukovat, tím vyšší je zisk z této tiskárny. Produktivita však nespočívá jen v tom, jak rychle dokáže tiskárna nanášet barvu nebo kolik metrů čtverečních dokáže podle výrobce vyprodukovat za hodinu. V reálném světě je produktivita skutečně o průchodnosti a velkou roli hraje způsob, jakým s podkladem manipulujete, a zejména to, jak rychle dokážete vytištěné médium převést z tiskárny do dalšího procesu.

Většina tisku na archy nebo desky na plochých a hybridních tiskárnách však stále závisí na obsluze, která ručně vkládá prázdné archy do tiskárny a vytištěné archy z tiskárny. Jak ale poznamenává Andrew Berritt, globální marketingový manažer pro širokoformátovou grafiku společnosti Fujifilm: „Čím rychleji se pracuje, tím více automatizace je potřeba, protože lidé to nestíhají.“

Výsledkem je, že skutečně velkoobjemové stroje mohou dosáhnout plné produktivity pouze tehdy, pokud máte také nakládací a vykládací systém pro nakládání a vykládání desek. Existuje několik variant, počínaje plně ručním nakládáním a vykládáním. Pak existuje poloautomatický, což obvykle znamená ruční nakládání s automatickým vykládáním. Stejně tak tříčtvrtinová automatika je obvykle automatický podavač desek s ručním vykládáním, zatímco plná automatika je pro nakládání i vykládání.

Peter Bray, generální ředitel společnosti Durst UK a Irsko, říká, že výběr úrovně automatizace závisí především na cílových aplikacích a na tom, jak často zákazníci mezi těmito aplikacemi přepínají: „Pokud se zákazník rozhodne pro plnou automatizaci, nechce přecházet z jednoho materiálu na druhý, protože účelem je umístit hromadu materiálu do podavače a pak se vytiskne a jde do dodávkového systému. Pokud by však měnil z plochého plechu na role nebo z jedné velikosti na druhou, pak by se výhoda krátké doby přípravy z plné automatizace snížila.“

Bray říká, že zákazníci, kteří se rozhodnou pro plnou automatizaci, obvykle pracují pouze se dvěma nebo třemi materiály, a dodává: „Jsou to hlavně vlnité lepenky, protože chtějí co nejméně interakce.“ Pokračuje: „Zákazníci s dobrými objemy, kteří chtějí být flexibilní, se rozhodnou pro tři čtvrtiny.“

Jedním z omezení je, že výška materiálů by měla být v souladu s výškou lůžka tiskárny, aby bylo možné substrát vložit přímo do tiskárny. U velmi silných materiálů to může omezovat počet listů, které lze na paletu naskládat. Někteří zákazníci vyhloubili jámu, aby hromadu podavače snížili a překonali tento problém.

Některé zakládací systémy umožňují vkládat do tiskárny dvě samostatné palety vedle sebe. Materiály musí být stejné, ale to umožňuje, aby byly do tiskárny automaticky podávány dvě zcela samostatné úlohy současně a každá z nich byla po vytištění doručena na příslušnou paletu připravenou pro další fázi.

Systém vkládání a vykládání je obvykle integrován do ovládacích prvků lisu, i když některé ovládací prvky jsou přímo na systému, například nouzové zastavení a nastavení velikosti média. V závislosti na samotném systému vkládání a vykládání může být možné systém znovu použít s jinou tiskárnou, pokud je následně vyměněna samotná tiskárna. Jak však upozorňuje Bobby Grauf, obchodní manažer společnosti Agfa pro Velkou Británii a Irsko: „Jak se tisk zrychluje, musí s ním držet krok i automatizace.“

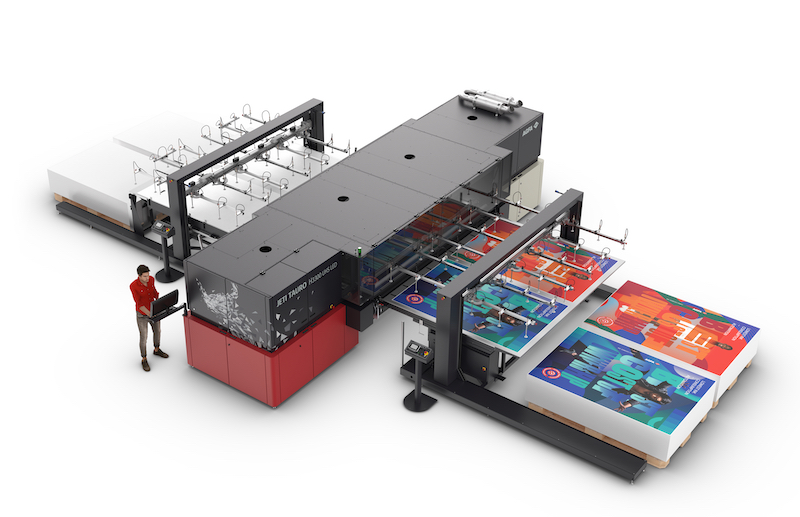

Titulky: Agfa vylepšila automatický systém nakládání a vykládání pro rychlejší verzi UHS svého hybridního tisku Jeti Tauro H3300. Obrázek: Agfa.

Grauf uvádí, že existují určité regionální rozdíly: většina zákazníků v Severní Americe a Evropě volí plnou automatizaci, zatímco většina britských zákazníků volí poloautomatizaci nebo ruční zakládání, což se však může změnit, až se začne dodávat rychlejší tiskárna Jeti Tauro UHS společnosti Agfa.

Existuje jen omezený počet společností, které mohou takové systémy vyrábět. Například německá společnost Hostert vyrábí speciální automatický nakladač a samostatný automatický vykladač, které lze používat samostatně nebo společně. Tyto systémy mohou zpracovávat různá média, včetně pěnového PVC, vlnité lepenky, silného papíru a lisované lepenky, vše do tloušťky 25 mm a hmotnosti 20 kg. Kartony lze opětovně nakládat. Mezi možnosti patří zvedací stůl instalovaný v šachtě nebo vestavěná funkce palety pro přemístění zvedacího stolu.

Hostert nabízí také jediný automatický systém, který lze použít pro nakládku i vykládku. Ten se skládá z ramene, které dokáže odebírat substráty z hromady na paletě a ukládat je na vlastní lůžko, odkud lze média posunout na dané zařízení.

Společnost Hanglory se sídlem v Číně vyvinula systém HT2500 Robo, který se skládá z automatického nakladače a samostatného automatického vykladače, který dokáže zpracovat média o šířce až 2,5 m a tloušťce 50 mm a hmotnosti až 20 kg.

Robotické paže

Další možností je použití robotického ramene, které odebere vytištěnou desku z tiskárny a umístí ji na řezací stůl. Většina robotických ramen je určena pro průmyslové aplikace, takže mají dlouhou životnost s malými nároky na údržbu, což představuje velmi flexibilní a cenově výhodné řešení, a to i s ohledem na náklady na integraci řídicích systémů pro synchronizaci nakládání s tiskem.

Robotická ramena se dobře osvědčila pro skutečné ploché lože, kde se substrát nakládá a vykládá přímo z lože. Například společnost Canon předvedla na předchozí výstavě Fespa robotický systém s jediným robotickým ramenem umístěným vedle flatbedu Arizona, aby mohlo médium naložit do tiskárny a poté vyložit přímo na řezací stůl Océ ProCut. Hybridní tiskárna by však vyžadovala buď samostatný nakládací systém, nebo druhé robotické rameno, protože archy musí projít samotnou tiskárnou. Z hygienických a bezpečnostních důvodů by měl být prostor kolem robotického ramene ohraničen, takže čím více robotických ramen se používá, tím více prostoru je potřeba.

Navíc je třeba robotické rameno naprogramovat pro každý jednotlivý rozměr archu, takže toto řešení je nejvhodnější pro zákazníky, kteří tisknou víceméně stejnou aplikaci. Robotická ramena si poradí s různou výškou stohu bez ohledu na tloušťku materiálu.

Společnost Fujifilm nabízí robotická ramena pro použití s řadou vysoce produktivních plochých tiskáren Onset. K dispozici je několik možností, včetně tříčtvrtečního s odkládacím stolem a robotickým vykladačem nebo plné automatizace s Hostert AutoLoader a buď automatickým vykladačem, nebo robotickým ramenem ABB. Nebo alternativně plná automatizace Dual Pick se dvěma robotickými rameny pro nakládku a vykládku. Společnost Fujifilm také představuje nový systém High Five, který využívá dvě robotická ramena, ale se šesti osami místo současných pěti, což umožní ramenům otáčet desky pro oboustranný tisk a obracet desky před jejich stohováním.

Titulky: Společnost Fujifilm používá robotická ramena k automatizaci nakládání a vykládání svých tiskáren řady Onset X. Obrázek: Nessan Cleary.

Berritt říká, že přibližně polovina zákazníků používá plnou automatizaci a polovina z nich má opět dvojí robotické uspořádání, což je nejdražší přístup, ale zároveň umožňuje nejvyšší produktivitu.

Berritt říká, že velký vývoj se nyní zaměřuje na toto automatizované vkládání, aby se zkrátila doba mezi jednotlivými výtisky a zvýšila celková produktivita. Poukazuje na to, že se tím zvyšuje kapacita tiskáren pro rychlý obrat práce, a poznamenává: „Mnoho zákazníků to využívá k získání zakázek tím, že jsou rychlejší než jejich konkurenti.“

Závěrem lze říci, že oba přístupy mají své místo, přičemž automatické nakladače jsou vhodnější pro pružné archy, protože mohou zachytit okraj archu a přetáhnout jej na lože, zatímco robotická ramena jsou vhodnější pro tuhé desky, jako je vlnitá lepenka.