През последните три-четири години чухме много за 3D. Но макар и да е умен, е трудно да се види, че ще играе голяма роля в утвърдения сектор на 2D печата.

Вместо това започваме да виждаме много по-тиха, но по-значителна смесица от двуизмерен печат директно върху триизмерни обекти. Нарича се „директен печат на форми“ (DTS) и се случва сега.

Най-големите производители са големи и специализирани промишлени предприятия за дигитален печат върху линии за бутилиране, кутии за напитки, промишлени тръби и ръбове на плочки. Въпреки това Heidelberg, големият германски производител на офсетови печатни машини, планира да въведе фамилия продукти за директен печат на дребно/потребителски пазари, както и за търговски и промишлен печат.

На начално ниво директното формообразуване все по-често може да се извършва в по-малък мащаб чрез малки плоскопечатни принтери с дълбоко легло А3/А2, които са цифровите еквиваленти на малките ситопечатни машини и тампонните принтери.

Бирата прави фурор

В тежката промишленост директният печат се появи през август 2015 г., когато KHS, голям немски производител на линии за пълнене на бутилки, обяви първата търговска инсталация на своята система „Direct Print Powered by KHS“, обявена за първи път на изложението Dr inktec в Мюнхен преди няколко години.

Използвани са печатащи глави Xaar 1002, подредени в необичайна вертикална „небостъргач“ подредба, които се изстрелват хоризонтално върху правите цилиндрични страни на бутилките. Бутилките се въртят, докато преминават през печатащите станции, което дава възможност за обгръщащи графики с височина до 70 мм върху бутилки с размери от 40 до 125 мм.

Първата инсталация е в Browerij Martens, Белгия, втората по големина пивоварна в Белгия.

Това се използва за сравнително кратки тиражи с различни версии върху бутилки за бира от PET. PET не се използва много за бира в Западна Европа, въпреки че е по-разпространен в страните от Източна Европа. Първата публично обявена работа беше рекламно пускане на бира, в която бяха показани редица актьори от белгийския телевизионен ситком „FC De Kampioenen“, за да се популяризира „Юбилеен генерал“ през октомври 2015 г. PET бутилките за бира Dagschotel носят изображения на различни актьори, които оживяват с помощта на специално приложение за смартфон и взаимодействат помежду си, ако две бутилки се поставят една до друга.

Отпечатаните картонени ръкави за шест опаковки Martens ще се печатат в десетки хиляди, ако не и повече, но това все още е малка бира в индустрията за напитки.

Krones, друг голям германски производител на линии за пълнене на бутилки, обяви проект за мастиленоструен DTS на Interpack през 2014 г. Нейната система DecoType е разработена в сътрудничество с Heidelberg, която е адаптирала своята 4D технология с вертикални глави Xaar 1002, за да печата с UV втвърдено мастило върху празни бутилки, изработени от PET, PP или PE. Принтерът е базиран на въртележка, която взема бутилки от стандартна линия и ги връща след отпечатването. Възможна е височина на печат до 200 mm.

Инсталацията на KHS в Browerij Martens.

Според ръководителя на проекта Андреас Краус: „Предимството е в гъвкавостта. Всеки печат може да бъде различен, можете да интегрирате променливи данни, за да индивидуализирате и персонализирате продуктите. Особено предимство е, че могат да се печатат области, които днес не могат да бъдат отпечатани с конвенционалните етикети, като релефи, канали или структура. Това добавя стойност към контейнера и ние мислим и вярваме, че това е технологията на бъдещето.“

Във видеоклип в YouTube се вижда как системата печата върху по-плоските страни на овални пластмасови бутилки. Според Джейсън Оливър, Heidelberg, вече има DecoType в бета-обект.

Тръбички за въртене

Досега печатането на тръби е било по-развито от това на бутилки. Германската компания Hinterkopf твърди, че първа е разработила цифров принтер за туби, който нарича D240. Той е предназначен за печат върху пластмасови и алуминиеви туби, алуминиеви кутии, патрони, бутилки, чаши и други контейнери.

Цената е около 2,5 милиона евро в зависимост от конфигурацията и спецификациите. Първата производствена система на Hinterkopf е инсталирана през юли 2015 г. в австрийската компания Ritter, разположена на юг от Аугсберг. Ritter произвежда пластмасови продукти за сектори като медицинска техника, пътно строителство и озеленяване. Тя е използвала ситопечат и термотрансфер, но е искала нещо, което да може да се сменя по-бързо между отделните работни места.

„Клиентите купуват все по-малки количества, които трябва да бъдат доставени в по-кратки срокове, така че ние трябва да предложим услугата поддържане на складови наличности и доставки точно навреме“, казва съвместният управляващ директор Ралф Ритър. „Искаме да бъдем определящи за тенденциите в бизнеса с печат по заявка на пластмасови касети.“

Michelangelo KX48P

Друг тръбен принтер е разработен от италианската компания Martinenghi, чийто Michelangelo KX48P беше обявен през 2014 г. Той може да печата с до седем цвята, включително бял, върху тръби с диаметър от 13,5 до 66 mm и дължина от 50 до 280 mm.

В Швейцария Wifag-Polytype разработи DigiCup– система за директен печат на пластмасови ванички с квадратна страна, като например опаковки за маргарин. Тя използва глави на Konica Minolta и е разработена с помощта на британския интегратор Industrial Inkjet Ltd. Тя третира тубичките като комбинация от плоски страни и конични странични секции. Това се разглежда като алтернатива на етикетите в матрицата, където предварително отпечатани пластмасови етикети се поставят в шприцформите за контейнерите. По данни на компанията вече са инсталирани няколко такива.

Heidelberg се насочва към търговците на дребно

Всички системи, които споменахме досега, са за „промишлена“ употреба и работят със стандартизирани продукти, като бутилки или тръби. Heidelberg в Германия положи много усилия в DTS и първият търговски продукт, който носи нейното име, е за много къси тиражи, предназначени за потребителски стоки с онлайн персонализация чрез уеб поръчка. Heidelberg нарича своите DTS системи „4D“, което означава 3D обекти с допълнително измерение на печат.

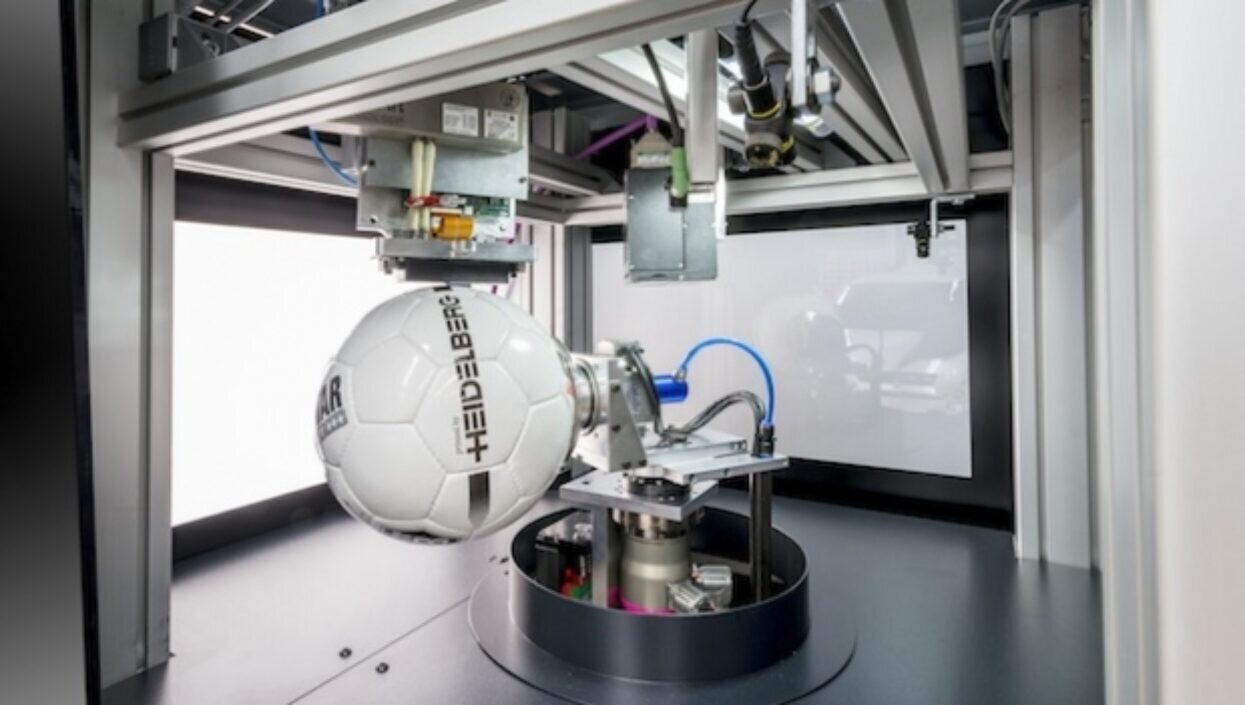

В началото на 2014 г. тя обяви DTS принтер, наречен Jetmaster Dimension, който има роботизиран държач, който върти обекти под мастиленоструйната глава. Първите две търговски инсталации бяха направени в края на 2014 г. – на базираната в Лихтенщайн BVD Druck + Verlag и на германската Druckhaus Mainfranken, партньор на фирмата за печат от интернет Flyeralarm. И двете се използват за производство на персонализирани футболни топки, които могат да се поръчват, персонализират и заплащат онлайн.

Тези две машини печатат само с черно мастило, втвърдено с UV лъчи. Въпреки това на изложението inPrint в Мюнхен през ноември 2015 г. Heidelberg трябва да обяви четирицветен модел, като планира да въведе още видове през 2016 г., включително такъв с шест оси на въртене, което позволява преместването на по-голям набор от форми под печатащите глави.

Компанията вижда голям потенциал за директното формообразуване в дългосрочен план, като казва: „Това ще направи процеса на персонализиране на масово произвежданите стоки по-бърз, по-евтин и по-гъвкав. Крайните потребители все по-често търсят възможности за персонализиран дизайн, когато пазаруват масово произвеждани стоки като спортни стоки, обувки, мебели и автомобили. Висококачественият печат с лога, текст и други графични елементи обикновено е техният първи избор.

„Мастиленоструйният печат предлага идеалното решение, тъй като може да осигури висококачествени резултати в широка гама от цветове върху най-различни повърхности, без да се налага да влизате в контакт с продукта.“

Според Джейсън Оливър Heidelberg вече разговаря с организации за търговия на дребно за инсталиране на принтери в магазините, които ще могат да предлагат персонализиране на редица предмети.

Достъпен DTS

През последните седем години Mimaki (последвана от Roland DG, Mutoh и някои умни хакери на Mimaki от трети страни) създаде фамилия плоскопечатни мастиленоструйни принтери с UV-LED технология с малък формат. Те няма да отпечатат 100 000 артикула на час, но струват от 20 000 до 40 000 евро, а не милиони.

Обикновено те се използват за малки рекламни печатни материали, като химикалки, златни топчета, ключодържатели, капаци за телефони и други подобни. Могат да се използват и за по-обикновени индустриални приложения, като например панели за превключватели и инструменти.

Могат да се използват джогове за задържане на няколко елемента в позиция, за да може отпечатаното изображение да се регистрира отгоре, а в някои случаи джоговете могат да се въртят под главите, така че да се отпечатат например ръбовете на калъфите за телефони. Цилиндричните ротатори могат да се използват за единични бутилки и туби.

Mimaki

Първоначално Mimaki произвежда формата A3 UJF-3042 за обекти с дълбочина до 50 мм, но при по-късните модели тази дълбочина е увеличена до 150 мм. Тя добави формат A2+ UJF-6042 и новия UJF-7151 (формат на леглото 710×510 mm).

Първоначално Roland DG представи формата LEF-12 с размери 305 мм на 280 мм, а по-късно добави и VersaUV LEF-20 с формат A3+. Съвсем наскоро Mutoh представи A3+ ValueJet 426UV. Няколко доставчици от трети страни вземат съществуващи малки плоски машини (предимно Mimakis) и ги преработват с по-дълбоки легла.

Смесена благословия?

Директният печат има огромно значение за няколко утвърдени сектора на печатарската индустрия, които днес използват предимно тампонен печат, ситопечат, самозалепващи етикети или различни методи за трансфер, като сублимация на багрила или водни стикери. Той премахва отделния етап на печат и нанасяне.

Това може да се окаже смесена благословия за утвърдените печатници. От една страна, ако те могат сами да го приложат за продукти като подаръчни изделия, то той носи обичайните цифрови предимства на късия тираж и персонализацията в ефективен пакет.

PET бутилки с мастиленоструен печат, произведени от Browerij Martens.

От друга страна, както демонстрират KHS и Krones, тези цифрови принтери DTS могат да се използват в производствените и пълнещите линии и да премахнат необходимостта от външни печатни услуги. Вероятно ще видим смесица от двете, като малките клиенти ще използват външни услуги, а по-големите ще могат да направят инвестиция, за да извършат работата в предприятието.