Ситопечатът навлиза в друга фаза на растеж, подобна на тази, в която през 20-ти век той се наложи в областта на малоформатната и широкоформатната графика, печатането на текстил и оптични дискове.

Всеки знае за ситопечатната техника. Той е старомоден, мръсен, миризлив, ненадежден, занаятчийски и са необходими двадесет години, за да се превърнеш в експерт, покрит с мастило. В действителност се използва само за отпечатване на тениски и прости плакати.

Това твърдение е също толкова глупаво, колкото и тези, които казват, че цифровият печат ще измести всички останали печатни процеси. Има много статии, в които се обясняват чудесата на цифровия печат, и няма съмнение, че това е прекрасен процес, който, макар и да е навлязъл в своето развитие, все още има много възможности на пазара и ще се развие отново с развитието на технологията.

През 21-ви век настъпи нова промяна. Понастоящем той се използва за приложения, при които се отлагат контролирани слоеве от материал върху точно определени области. Ситопечатът е инженерен процес, който е контролируем, измерим и последователен.

През годините, в които е бил използван значително като графичен производствен процес, са били разработени техники, които го правят идеален за процеси, които са от решаващо значение за разработването и производството в модерното производство. Понастоящем тя се счита за технология за масово изобразяване. Преди да разгледаме разнообразните ѝ приложения, най-добре е да си припомним основните елементи на този 4000-годишен процес.

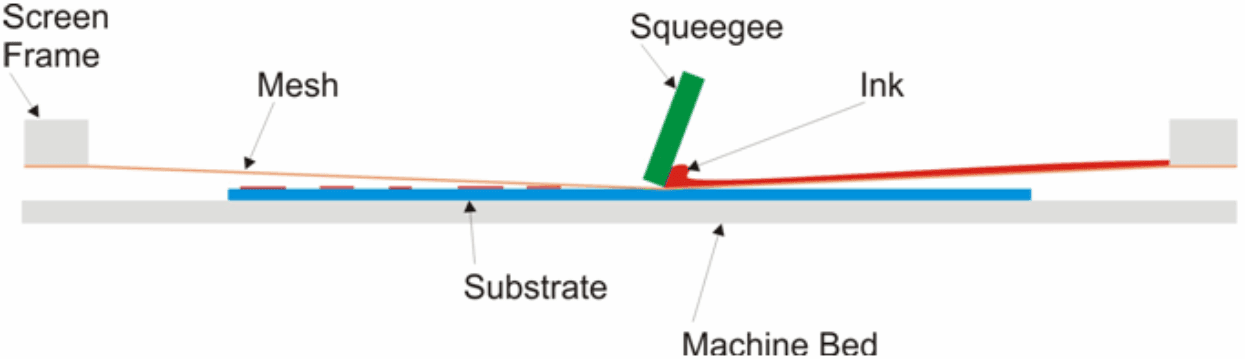

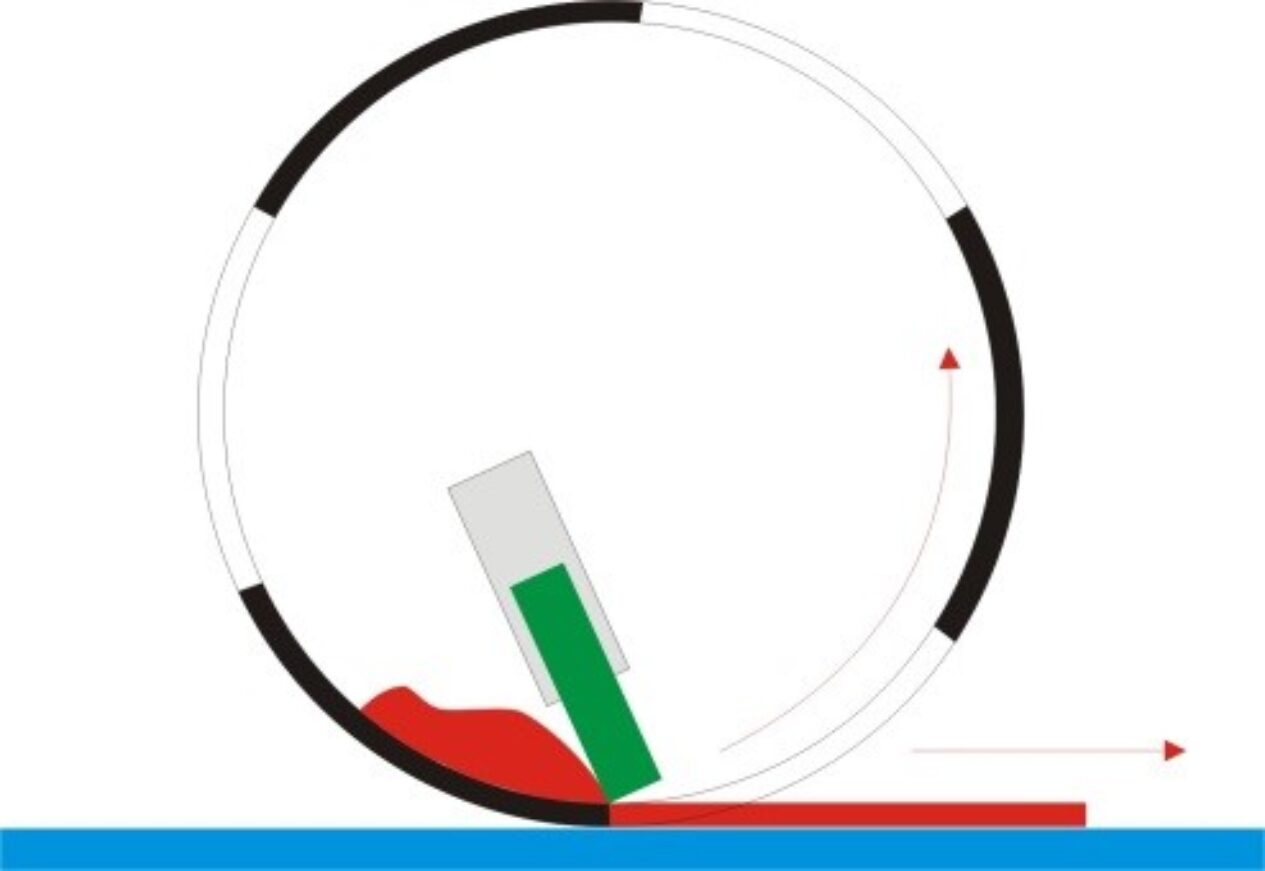

Основата на процеса е механизмът за печат, като най-често използваният шаблон с мрежа е следният.

Основни елементи

Основните елементи, необходими за извършване на ситопечат, са:

Шаблон (Изображение по-долу, с любезното съдействие на KIWO): Това е структура, която се състои от рамка, върху която се закрепва мрежа под напрежение. Мрежата е покрита с фоточувствителен материал. Изображението, което трябва да бъде отпечатано, се създава по фотографски начин върху шаблона, като се оставят отворени зони от мрежата, през които преминава мастилото. Шаблонът е известен още като „екран“.

Чистачка: гъвкаво полиуретаново острие, закрепено на твърд държач или дръжка. То кара мастилото да се влива в мрежата и отстранява излишното мастило от горната част на шаблона.

Средство за печат/мастило: Може да бъде под формата на широк спектър от твърди вещества или багрила, суспендирани в течност. Налице е голям набор от химикали на мастилата, които отговарят на широк спектър от приложения.

Субстрат: Това е общ термин за повърхността, върху която ще се печата. Повърхностите могат да варират от хляб до биомедицински сензори.

Машина: Основата на машината осигурява повърхността на субстрата, върху който ще се печата, а горната част закрепва екрана. В идеалния случай трябва да е възможно движение между субстрата и екрана.

Графиката показва ситопечат в най-основната му форма. На базата на това е разработено високотехнологично оборудване, което се използва в множество различни приложения.

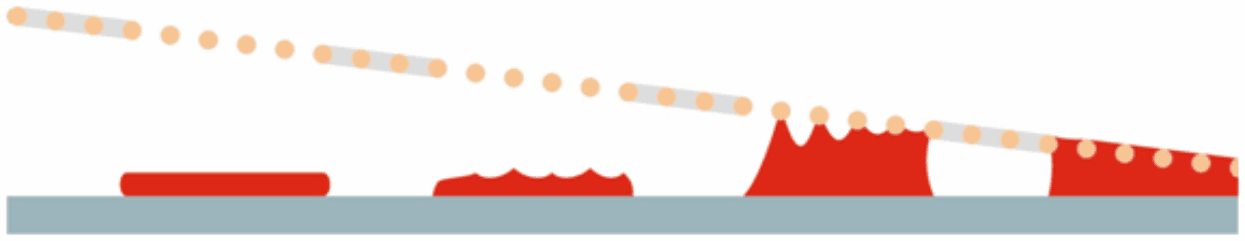

Връзка между мастилото и субстрата

Временната връзка се образува чрез връзката между повърхностната енергия на субстрата и повърхностното напрежение на мастилото. Мастилото овлажнява основата.

При отдалечаване на изстисквачката напрежението в мрежата издърпва шаблона от мастиления филм. Временната връзка изтегля мастилото от отворите на мрежата и оставя филм от мастило върху основата. В мрежата винаги остава малък процент мастило. С изстисквачката се отстранява мастилото, което може да е останало върху шаблона.

Основна машина за ситопечат

Временно свързване, причинено от адхезивни сили

Снимки с любезното съдействие на PDS International

Ако субстратът е замърсен или повърхностната енергия е по-ниска или близка до повърхностното напрежение на мастилото, количеството мастило, останало в мрежата, ще се увеличи, което ще доведе до лошо качество на отпечатъка. В някои случаи мастилото няма да се извлича от мрежата. Ако напрежението на мрежата е ниско и отнема време, за да се издърпа мрежата от мастилото, тогава част от мастилото ще се задържи в отворите на мрежата, което ще доведе до неравномерен филм от мастило.

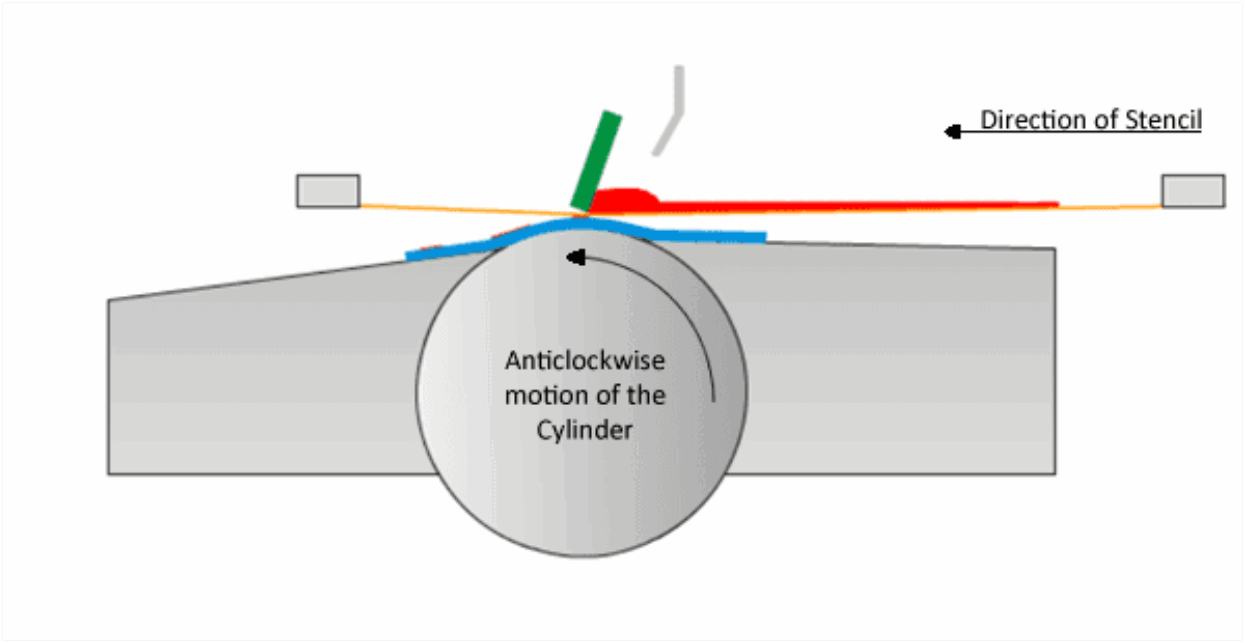

Преса за цилиндри

Това е алтернативна форма на печатарска машина в сравнение с графичната форма на плоската машина, показана по-горе. Съществува значителна разлика в механичната ѝ работа, но пренасянето на мастилото от мрежата върху субстрата остава по същество същото.

Разликата в механизма се състои в това, че и шаблонът, и подложката са в движение и движението на мастилото от мрежата към подложката не зависи просто от напрежението в мрежата, която се повдига от мастиления филм. Субстратът се отдалечава от мрежата, докато цилиндърът се върти. Конфигурацията на пресата, движението на нейните съставни части и субстрата означава, че скоростта на мастилото, което напуска мрежата, може да бъде увеличена, което води до скорост на печат до 4500 листа на час. За сравнение, при плоска преса това са по-малко от 1000 листа на час.

При тези по-високи скорости е необходимо мастилото да изсъхне, за да се постигне резултатът. Конфигурацията на машината позволява по-голяма прецизност на регистъра и характеристиките на изображението. По-голяма инвестиция от традиционната плоска преса, цилиндричната преса е напълно автоматична високоскоростна прецизна печатна машина.

Изображение Coutersy от PDS International

Цилиндрична печатарска преса

Подобно на името на цилиндричната преса, тази система използва шаблон, оформен в цилиндър, който може да бъде дълъг няколко метра с диаметър до 300 mm. Тя отпечатва с много висока скорост изображения, които се побират по обиколката на цилиндъра. Субстратът обикновено представлява непрекъсната лента, която се подава под цилиндъра.

Вътре в цилиндъра се намират чистачката и мастилото. Притискането води до контакт на цилиндъра с подложката и мастилото се пренася от цилиндъра върху подложката. Цилиндърът е изработен от метална мрежа, през която преминава мастилото. Често тези цилиндри се подреждат в групи, за да се получат многоцветни изображения, например върху текстил, който се печата в големи обеми.

Винаги, когато мислите за ситопечат, независимо от използваното оборудване, мислете за това какво се случва в точката, в която шаблонът е в контакт с подложката.

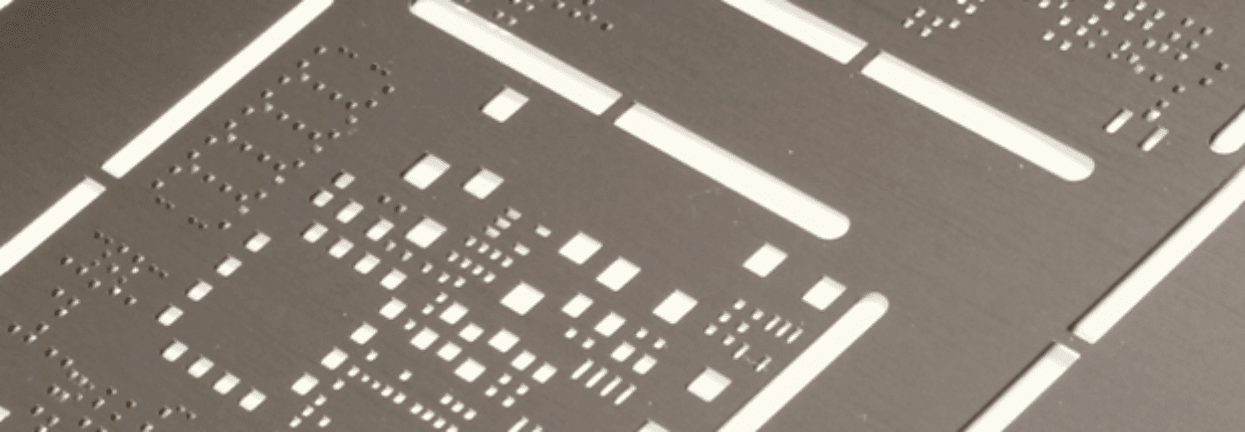

Използване на лазерно изрязан или химически гравиран шаблон за маска

Обикновено мрежата се използва като носещ елемент на шаблона, а мастилото се влива и изпуска през отворите на мрежата, за да се създаде филм от мастило. Съществуват приложения, при които не се изисква мрежа и е необходимо да се поставят блокове от печатаща среда, която обикновено е по-скоро паста, отколкото течност. Това често се случва в електронната индустрия, особено при технологията за повърхностен монтаж (SMT).

Шаблонна маска

С любезното съдействие на DEK

Принципът на работа с шаблонните маски е различен от този на обикновения шаблон. Шаблонната маска обикновено се изработва от неръждаема стомана и е с дебелина, равна на предвидената крайна дебелина на мокрия филм. Механизмът за нанасяне на мастиления филм е сходен, тъй като може да има изстисквач и запълваща машина, но тяхната функция е различна, както и последователността на работа.

Първоначално шаблонът се допира до основата с вертикално движение надолу. Потопеният покриващ механизъм влиза в контакт с шаблона и пастата се изтегля през шаблона и в отворените зони на шаблона. Заливната машина се повдига и след това изтривалката се движи в обратна посока, като изтласква пастата в отворените зони на лазерно изрязаната шаблонна маска.

Когато изстисквачката завърши своя ход, шаблонът и останалата част от механизма се повдигат вертикално, оставяйки пастата да лежи върху основата. За да се случи това, между пастата и основата трябва да има адхезионна сила. Целта е да се осигури равномерен слой паста върху точно определени области. Понякога не се използва заливната машина, а само чистачка, която изпълнява и двете функции. Материалите с нисък вискозитет, като например конвенционалните мастила, не са подходящи, тъй като отпечатаната структура би била нестабилна и би се разрушила.

Графиките на процесите в тази статия ги показват в много опростен вид. Необходимостта от контрол на размерите на всички аспекти на процеса с точност до няколко микрона ги отвежда в областта на високопрецизното инженерство.

Само някои от технологиите, които не биха били възможни без ситопечат, са:

- Мобилни телефони

- Сензори за глюкоза за хора с диабет

- Много други биомедицински сензори

- Слънчеви клетки

- Литиеви батерии

- Телевизори с плосък екран

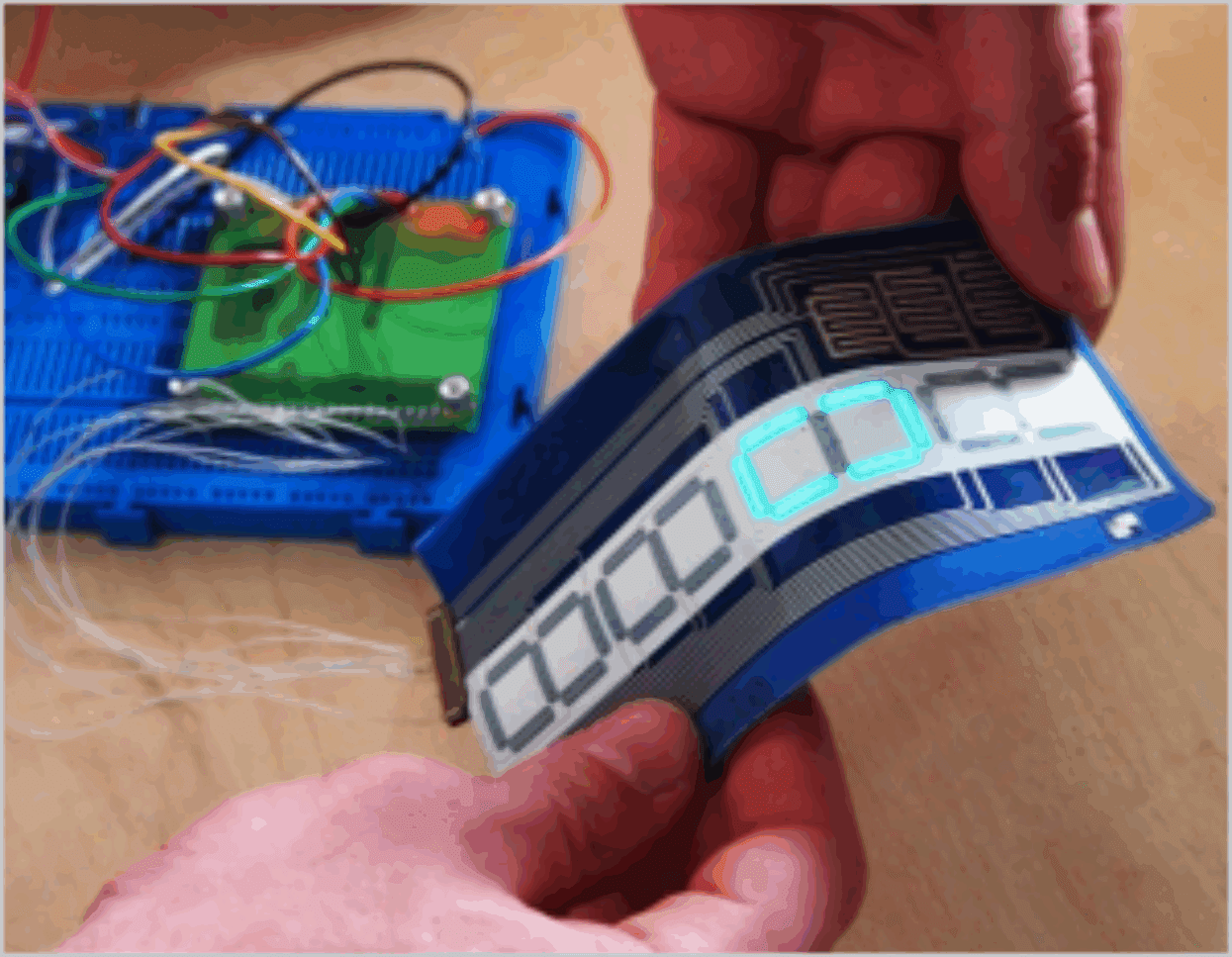

- Сензорни панели(изображението по-долу е от MacDermid Autotype)

- Електронни платки

- Печатна електроника

- RFID

- Прехвърляне в матрица

- Мембранни превключватели(изображението по-долу от MA)

- Гъвкави платки

- Електролуминесценция(изображение по-долу от MA)

- Тънкослойни нагревателни елементи

- Миниатюрни вериги върху керамика

- Отопляеми задни стъкла

- Горивни клетки

- Интелигентни тъкани

- Оптични дискове

- Печатен текстил

- Автомобилни циферблати

- Отпечатани антени

- Печат на графики със специални ефекти

- Декорация на спортно облекло

- Електронен камуфлаж

Едно от най-иновативните приложения е създадено неотдавна в катедрата по електроника и компютърни науки в университета в Саутхемптън. Това е първият в света цифров часовник, отпечатан върху плат чрез ситопечат. С помощта на ситопечатни пастообразни мастила върху тъканта са нанесени необходимите, проводящи, съпротивителни и електролуминесцентни мастила.

Това, както и други приложения на „умните тъкани“, ще играят все по-голяма роля в ежедневието.

За печатен процес с толкова дълга история можете да сте сигурни, че ситопечатът ще продължи да разширява своите приложения. Единственото ограничение за по-нататъшното развитие на ситопечата е въображението на младите хора, които са инженерите и учените на бъдещето. Мисля, че ситопечатът е в сигурни ръце.