Съществуват много доказателства, че широкоформатните принтери навлизат в индустриални приложения, като например домашен декор и дори дрехи. А 3D принтирането е напълно логично, когато се разглежда като още едно приложение за промишлен печат.

Всеки, който е посетил изложение за печат през последните години, вероятно е видял настолен 3D принтер, обикновено произвеждащ малки пластмасови фигурки, и може би се е запитал как това може да се свърже с печатната индустрия. В действителност има малко пресечни точки между 3D принтирането и печатането на графики, но от друга страна няма причина печатарските компании да се ограничават до графични приложения. Всъщност има много доказателства, че по-специално широкоформатните принтери навлизат в индустриални приложения като домашен декор и дори дрехи. А 3D принтирането е напълно логично, когато се разглежда като още едно индустриално приложение за печат.

Основната идея на 3D принтирането е, че обектите могат да бъдат проектирани и нарязани на слоеве в CAD файл, така че 3D принтерът да може след това физически да полага всеки следващ слой върху предишния, за да създаде обекта. Съществуват около десетина различни подхода, всеки от които предлага собствена комбинация от цена, качество и производителност и всеки е подходящ за собствена гама от материали, които могат да включват голямо разнообразие от пластмаси и метални сплави и дори електронни схеми.

Стари технологии

Най-ранната технология датира отпреди повече от 30 години и първоначално е била наричана „бързо прототипиране“, което точно обобщава първия целеви пазар – продуктовия дизайн, където често е необходимо бързо създаване на прототипи. Преди около десет години много доставчици се опитаха да наложат технологията на потребителския пазар и измислиха прозвището „3D принтиране“ като по-лесен начин да се обърнат към широката публика. Имаше ограничен бум, но когато балонът се спука, много от тези доставчици фалираха. Въпреки това технологията продължи да се развива до степен, в която вече е подходяща за промишлена употреба, което доведе до най-новия термин „адитивно производство“, отразяващ нарастващия брой компоненти, които се произвеждат по този начин. Наименованието „3D принтиране“ се е наложило и много производители на адитивно производство все още наричат своите машини „принтери“, дори ако в графичния смисъл на думата не се извършва реално принтиране.

Въпреки това има няколко процеса на 3D печат, които използват технологията за мастиленоструен печат, която би била разпознаваема за всеки от света на графиката. Най-разпространеният от тях е струйният печат със свързващо вещество, при който принтерът полага прахообразен материал и след това в зависимост от необходимата форма се впръсква подобна на лепило свързваща течност, която слепва праха, за да образува слой от обекта. След това неизползваният прах се почиства с четка, леглото се спуска надолу и процесът се повтаря. След приключване на печатането се прилага топлина, за да се изгори останалото свързващо вещество и да се гарантира, че материалът се е слепил заедно, за да образува твърд обект.

HP върху него.

Заглавие: Нова система за 3D печат HP Jet Fusion 5200 (принтер и станция за обработка).

Добър пример за това е гамата 3D принтери JetFusion на HP, като най-достъпната е серията 300, която има камера за изграждане с размери 190 x 254 x 248 mm и може да произвежда функционални части с инженерно качество. Има възможност за избор на монохромни или цветни устройства, с интегрирана и високоавтоматизирана система за доставка на материали, така че принтерите могат да работят без надзор за известно време.

Разновидност на този метод е високоскоростното синтероване (High Speed Sintering, HSS), използвано от Xaar 3D и Voxeljet и работещо с материали на полимерна основа. Както и при свързващото струйно нанасяне, това включва първо полагане на праха на материала върху леглото и след това струйно нанасяне на флуид, за да се определи изгражданата форма. Но в този случай флуидът поглъща инфрачервена топлина, така че когато се прилага топлина към леглото с прах, тя разтопява само праха, необходим за формиране на желаната форма.

Jet напред

Друг подход е струйното впръскване на материали, което включва струйно впръскване на флуид, който е силно натоварен с елементи от материала за изграждане. Това е значително по-трудно поради много по-големия потенциал за запушване на печатащата глава, да не говорим за системата за подаване, която отвежда течността от резервоара до камерата за течност на печатащата глава. Добър пример за това е 3D принтерът Carmel 1400, разработен от XJet, който се предлага във версии за печат върху метал и керамика.

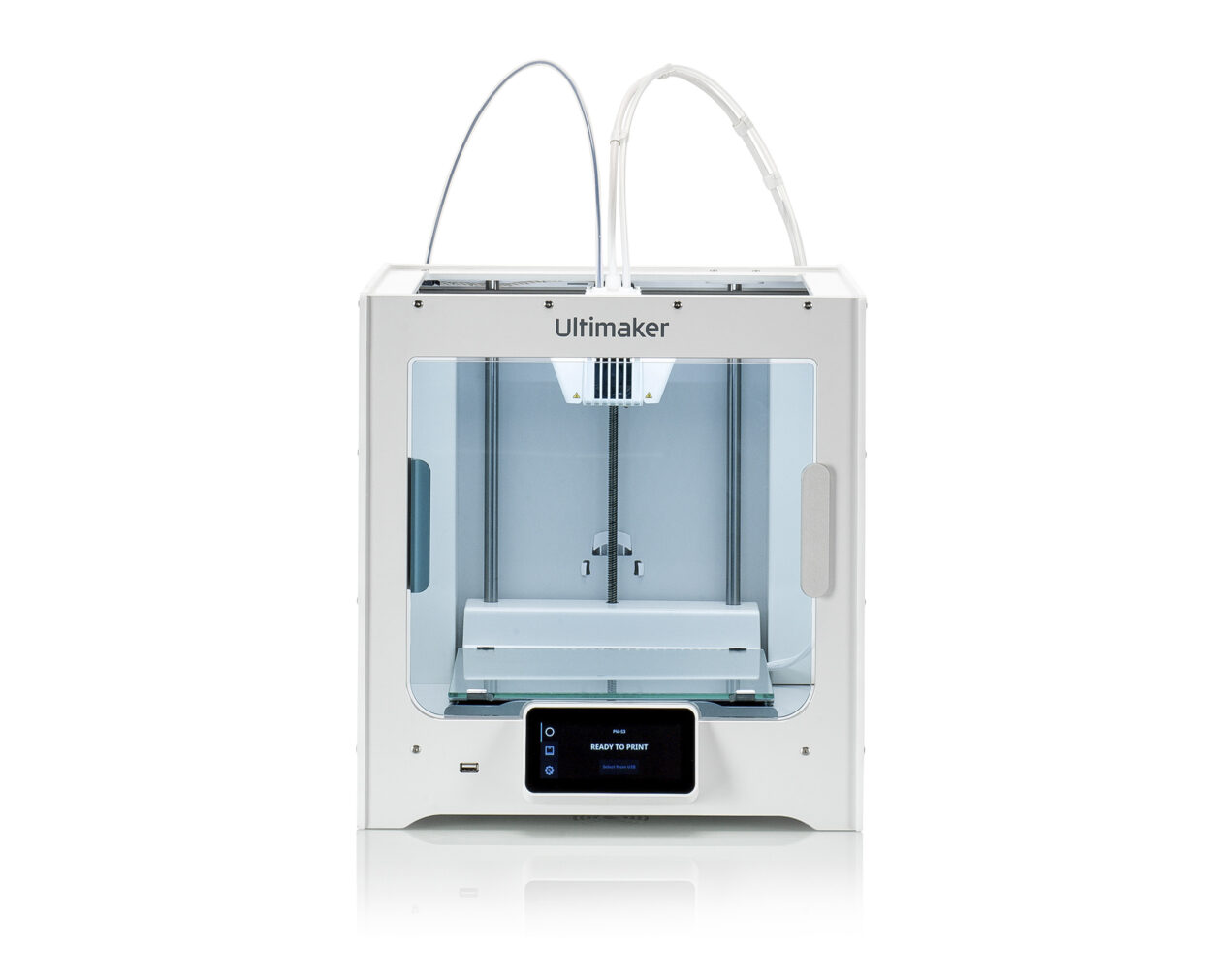

Заглавие: Ultimaker S3 е достъпен настолен 3D принтер, който може да изработва пластмасови предмети.

Освен тях има и много настолни модели, които са сравнително евтини за закупуване и могат да произвеждат малки предмети. Добър пример за това е Ultimaker S3, който използва метода Fused Filament Fabrication, което по същество означава, че изгражда части чрез екструдиране на пластмасова нишка. Площта му за изграждане е 230 x 190 x 200 mm.

Друга алтернатива е MarkForged – американска компания, която произвежда 3D принтери, използвайки сравнително стандартния подход за моделиране чрез разтопено отлагане, но също така е разработила редица композитни материали за своите принтери, като например найлон, примесен с въглеродни влакна, които им позволяват да произвеждат части с отличен баланс между здравина, ниско тегло и относително ниска цена.

Отидете на масивно място

Заслужава да се отбележи също, че много компании за широкоформатен печат вече използват 3D принтера Massivit 1800 за производство на големи изложбени обекти, главно за реклами и изложби, както и за реквизит за филми и телевизия. Това устройство има строителна площ от 145 cm x 111 cm x 180 cm, достатъчно голяма, за да се произвеждат модели на хора в естествен размер, като се използва патентован гелов материал, който се втвърдява под ултравиолетова светлина.

Заглавие: Massivit 1800 Pro е 3D принтер за широкоформатни дисплеи, който разполага с екструдер с променлива резолюция.

Необходими са известни умения за работа с 3D принтер, но нищо, което би затруднило всеки, който има опит с графичен печат. Има известна работа по подготовката, оптимизацията и проверката на файловете, процесът на печат трябва да се контролира, а след това има и довършителни работи – всичко това се отнася и за света на графиката. Най-големият проблем за повечето хора е необходимостта да мислят в три измерения, но много хора в областта на опаковките и широкоформатния печат на стоки за продажба вече работят с обекти в CAD файлове.

През последните около 20 години всички видяхме как дигиталният печат постепенно заемаше все по-голяма част от пазара на търговския печат. Неизбежно е триизмерният печат да последва подобен модел поради същите причини – намаляване на разходите и подобряване на логистиката на веригата за доставки. Той вече се използва широко в производството на прототипи и става все по-разпространен за изработване на инструменти и матрици. Малък, но все по-голям брой производители вече използват технологията за изработване на части за крайна употреба, като се възползват от възможността да използват решетъчни структури за създаване на леки части и да оптимизират геометрията, за да комбинират множество части в единични изделия на по-ниска цена. Това вече се прави за краткосрочни приложения с висока стойност, като например части за самолети, и постепенно се разширява до всички форми на производство – от играчки до резервни части за принтери. А кой не би искал да участва в това?

Източник на информация: Ръководствата „Див формат“ имат за цел да разширят познанията и разбирането за лудостите, които могат да бъдат създадени с широкоформатни цифрови печатни устройства – от подове до абажури и всичко между тях. Тези ръководства са възможни благодарение на група производители, които работят съвместно с Digital Dots.

Тази статия е подкрепена от HP и Digital Dots.