В много отношения печатащата глава е сърцето на мастиленоструйния принтер, пряко отговорна за поставянето на всяка отделна капка мастило върху субстрата.

Мастиленоструйните печатащи глави са чудеса на съвременната техника, които могат прецизно да поставят хиляди капки мастило с различни размери точно там, където е необходимо. Съществуват няколко подхода за проектиране на печатащи глави, но далеч най-разпространеният за широкоформатните мастиленоструйни машини е пиезокапката по заявка.

По същество печатащата глава съдържа камера за мастило с пиезоелектрически задвижващ механизъм, изработен от материал като оловен циркониев титан (PZT). Когато към PZT се приложи външен електрически заряд, той променя формата си, като изтласква капка мастило от камерата за мастило и я изхвърля през дюзата. Тази конструкция е подходяща за широк спектър от различни видове мастила, включително водни, разтворими и устойчиви на ултравиолетовите лъчи мастила.

Единствената реална алтернатива е термалната технология, която се използва от HP за латексовите принтери и от Canon за серията ImagePrograf. Тя включва нагряване на мастилото в камерата за мастило, докато то се изпари, създавайки мехурче, което изтласква капка мастило през дюзата.

Техниката е наистина подходяща само за мастила на водна основа, въпреки че HP постигна значителен успех в разширяването на обхвата на приложенията чрез своите латексови мастила, които са на водна основа и са подходящи за външна реклама, както и за някои текстилни приложения.

Досега видяхме как пиезо- и термоглавите създават достатъчно налягане, за да прокарат малко мастило през дюзата, но това е само половината от историята. Налягането трябва да се прекъсне веднага, което връща част от мастилото обратно в дюзата.

Това прекъсва подаването на мастило, което спира образуването на капката мастило, и неизбежно, когато мастилото се връща към дюзата, то може да разпръсне пластината на дюзата. Разпръснатото мастило в крайна сметка може да доведе до блокиране на дюзите и повреда на печатащите глави.

Двоична и сива скала

Размерът на отделните капки мастило влияе пряко върху цялостното качество на продукцията. Като цяло малките капки дават добра разделителна способност и висока резолюция и са подходящи за текст, докато големите капки могат бързо да покрият големи площи и са подходящи за отпечатване на големи плоски области. Много принтери, особено по-големите и по-бързи плоски принтери, прилагат двоичен подход, при който всяка капка е с еднакъв размер, тъй като това е по-бързо.

Алтернативата е да се променя размерът на капките мастило – техника, която обикновено е известна като печат в скали на сивото. Тя има редица предимства. На първо място, смесването на по-големи и по-малки капки улеснява работата с градиенти и леки тонални промени, като например при небостъргач или тонове на кожата.

Това може да доведе и до намаляване на разхода на мастило, отчасти защото някои от точките са доста малки, но и защото е по-лесно да се получат по-плавни градиенти с четири цвята, без да са необходими допълнителни цветове.

Съществуват три основни подхода, макар и с няколко разновидности. Първият е действително да се изстрелват капки с различен размер, например чрез промяна на електрическата мощност, използвана за генериране на капките. Вторият е да се изстреля много тежка капка мастило, която се разтяга, докато лети във въздуха, и се разпада на по-големи и по-малки капки.

Обикновено много печатащи глави използват комбинация от подходи. Третата алтернатива е известна като мултипулсиране и включва бързо изстрелване на две капки мастило, които след това се сливат в една по-голяма капка, обикновено в полет, преди да попаднат върху основата.

Падане при поискване

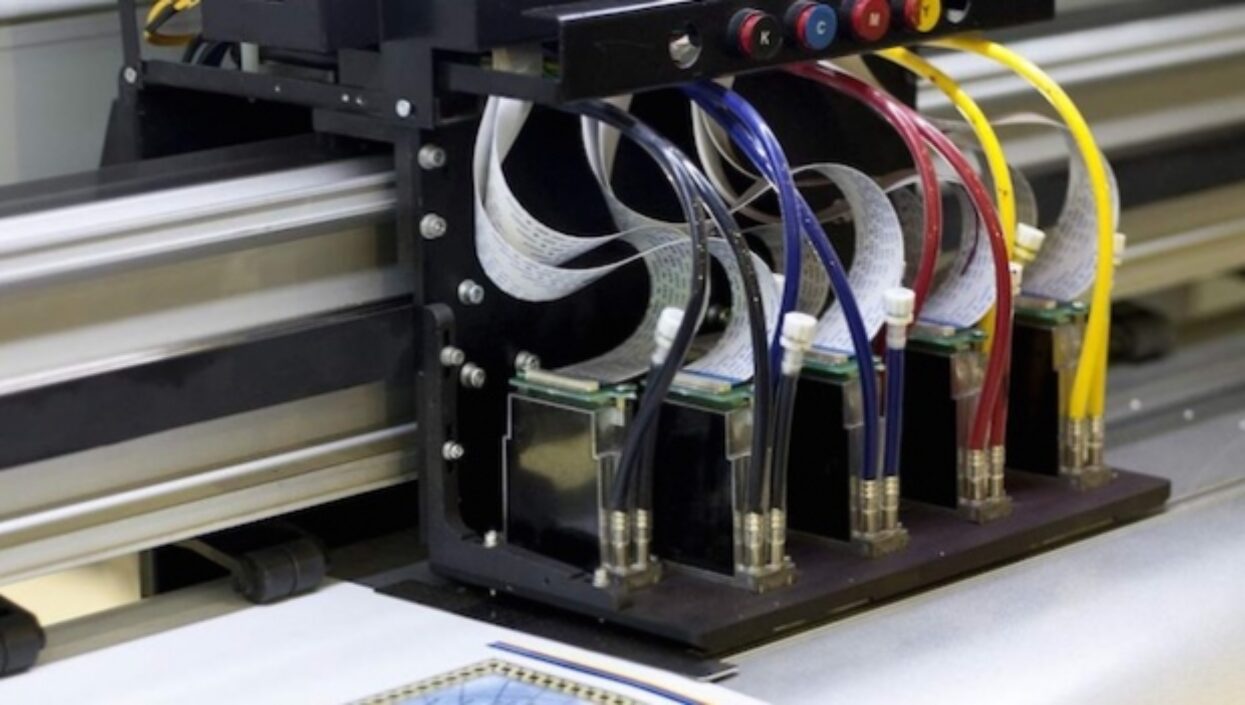

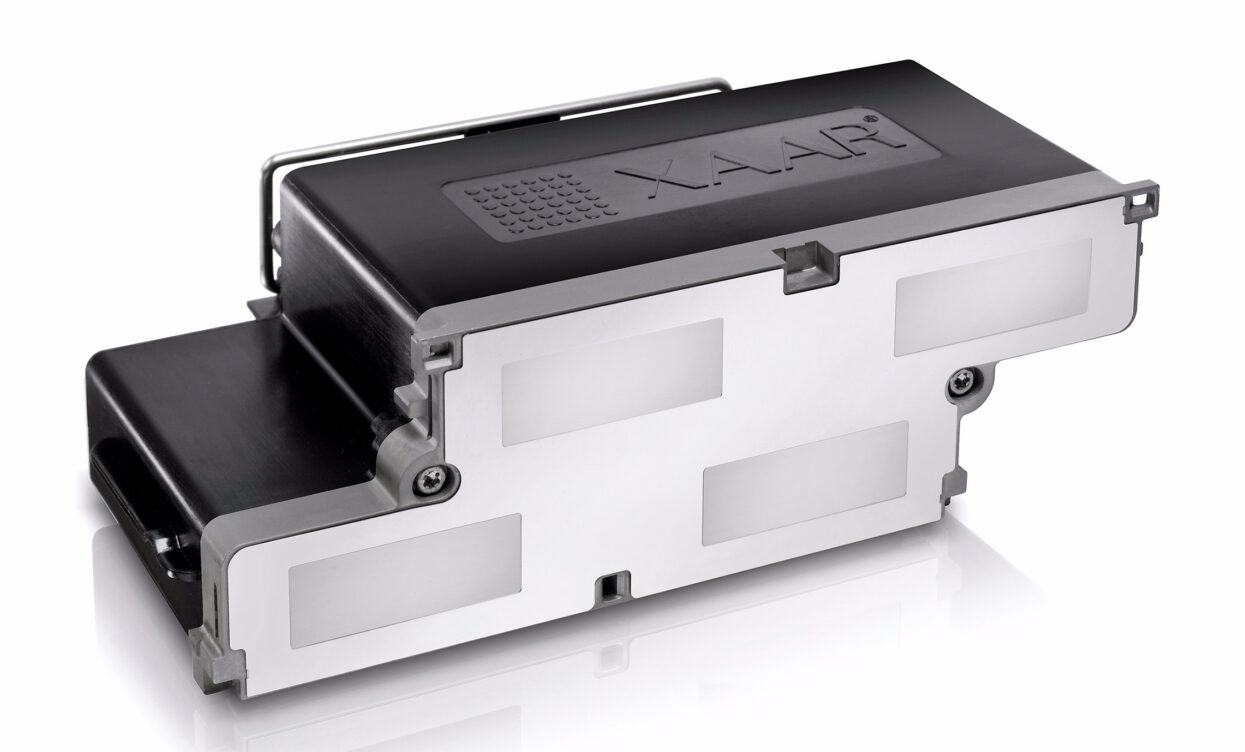

Xaar току-що пусна на пазара тази печатаща глава 5601, която е подходяща за водни мастила.

Много производители се насочиха към MEMs или микроелектромеханични системи, тъй като тази технология предлага икономически ефективен начин за проектиране на сложни части. По същество системата се формира върху силициева или стъклена подложка. Това не е най-лесната техника и изисква високоразвити технологии за производство в микронни мащаби.

Сред компаниите, използващи технологията MEMs, е Konica Minolta, която има редица печатащи глави, като например KM1024, широко използвана в широкоформатните принтери. Съществува и по-бърза версия – 1024i, която е подходяща за UV и солвентни мастила.

В главата му е вграден високоефективен нагревател, който улеснява работата с мастила с висок вискозитет. Собственият размер на капката е 13 пиколитра, но може да произвежда до осем нива на сивата гама. Разделителната способност е 360 dpi.

Dimatix, която сега е част от Fujifilm, произвежда редица печатащи глави, включително клас Q, които се използват в редица широкоформатни принтери. Съществуват 70 варианта с различни размери на капката от 10 до 200 пиколитра в двоични и сиви версии. Главите се монтират в рамки, които имат две или четири глави, за да могат да се използват до 1024 дюзи.

Ricoh произвежда и печатащи глави, подходящи за широкоформатен цифров печат, и току-що обяви нова печатаща глава – MH5220. Тя има четири реда от 320 дюзи с общо 1280 дюзи и разделителна способност 1200 dpi. Тя може да разпръсква множество капки с размери от 2,5 до 9 пиколитра чрез сливане на капките по време на полет.

Xaar използва MEMs и за своите глави от серията Xaar 1003, които са подходящи за използване с UV и солвентно мастило. Тези печатащи глави са снабдени с нова функция за защита на дюзата, наречена XaarGuard, предназначена да ограничи повредите на печатащите глави, които все още са основна причина за повреда на главите.

Най-новата печатаща глава на Xaar е Xaar 5601, предназначена за работа с водни течности, като например сублимационни мастила, използвани в широкоформатните текстилни принтери. Серията 5601 разполага с 1200 дюзи на инч, като собственият размер на капката е само 3 пиколитра. Това обаче може да се комбинира с осем нива на сивата гама, за да се получи видима разделителна способност от около 2440 dpi.

И в двете серии се използва технологията TF на Xaar, която означава „Through Flow“. По същество това означава, че мастилото циркулира през печатащата глава покрай задната част на всяка дюза, което помага да се намали възможността въздухът и замърсяванията в мастилото да запушат дюзите.

Epson разработи печатаща глава PrecisionCore, базирана на тънкослойната пиезотехнология, която се използва във всички широкоформатни принтери на компанията. Основният принцип е, че колкото по-тънък е пиезофилмът, толкова повече може да се огъва, което от своя страна дава по-прецизен контрол върху начина, по който изтласква мастилото през дюзата. Както и повечето съвременни печатащи глави, главите PrecisionCore са базирани на MEMs технология.

Интеграция на принтера

Epson е разработила собствена печатаща глава PrecisionCore, базирана на технологията MicroTFP.

Макар да е вярно, че има само няколко компании, които произвеждат печатащи глави, и че много принтери в даден клас използват едни и същи глави, все пак може да има значителни разлики между принтерите и тяхната производителност. Повечето производители на печатащи глави произвеждат различни варианти на своите глави, които могат да се настройват, за да отговарят на изискванията на разработчика на принтера.

Освен това разработчиците на мастила ще работят с производителите на печатащи глави, за да тестват и настройват както начина, по който са реализирани главите, така и състава на мастилата, за да се постигне най-добра производителност. Това означава да се провери какъв ефект ще има мастилото върху главите, като се гарантира например, че мастилото не реагира с покритието на пластината на дюзата или с лепилото, свързващо различните части на главата.

При тези тестове се търси и оптималният вискозитет на мастилото, който пряко влияе върху начина, по който се образуват капките мастило, което може да означава нагряване на мастилата и гарантиране, че главата може да се справи с тази температура.

В повечето случаи производителят на печатащи глави разработва и електрониката на задвижването и формите на вълните, необходими за изстрелване на мастилото през главите. Въпреки това много производители на принтери предпочитат да разработват свои собствени форми на вълната, тъй като това пряко влияе върху начина, по който се образуват капките мастило, и цялостната работа на мастилото с главите.

Поддръжка

И накрая, струва си да се отбележи значението на добрата поддръжка. Най-голямата единична причина за повредите на печатащите глави са запушените дюзи, които в повечето случаи могат да бъдат избегнати чрез редовно почистване на главите.

Няколко минути, прекарани в началото и в края на всяка смяна в почистване на дюзите, трябва да гарантират, че печатащите глави ще издържат няколко години, като сведат до минимум времето за престой на принтера и спестят пари. Във всеки случай е добре да се уверите, че гаранцията на принтера включва подмяна на поне една печатаща глава годишно.