تشاركنا نسان كليري كيف أن نجاح الطباعة الرقمية للمنسوجات يعتمد على التقدم في التشطيبات النهائية لإنتاج المنسوجات. ويُعد مستوى الأتمتة عاملاً مساهماً في كفاءة الإنتاج المحلي ونهجاً أكثر استدامة.

لقد حدثت تطورات هائلة في طباعة المنسوجات الرقمية ولكن معظمها يتعلق بالطباعة الفعلية، ولا سيما الأحبار ومجموعة الأقمشة التي يمكن الطباعة عليها. وقد أدى ذلك إلى ظهور قطاع جديد في السوق، وهو الموضة السريعة، يعتمد على التخصيص والطباعة على المدى القصير، ولا سيما الطباعة المباشرة على الملابس المنتجة بالفعل. ولكن لكي تصبح الطباعة الرقمية التكنولوجيا المهيمنة في مجال المنسوجات، يجب أن تكون قادرة على أن تتناسب مع سلسلة إنتاج فعالة من حيث التكلفة.

وهذا بدوره يتطلب بعض الأتمتة في كل مرحلة من مراحل تصنيع المنسوجات. وفي الوقت الحالي، بدأنا نشهد إدخال بعض الأتمتة في بعض المجالات. وبالتالي هناك أنظمة فعالة للغاية للطلب والدفع عبر الإنترنت. وهناك أيضًا برامج طباعة إنتاجية جيدة إلى حد معقول بحيث يمكن أتمتة الطلب حتى الطباعة بسهولة. يعمل هذا بشكل جيد في الطباعة المباشرة إلى الملابس، حيث يتم تصنيع العناصر الفارغة بالفعل بحيث تكون الطباعة مجرد مرحلة الزخرفة النهائية. حتى هنا، نشهد أتمتة في تحميل المواد مع أنفاق التجفيف الكبيرة لإكمال الإنتاج.

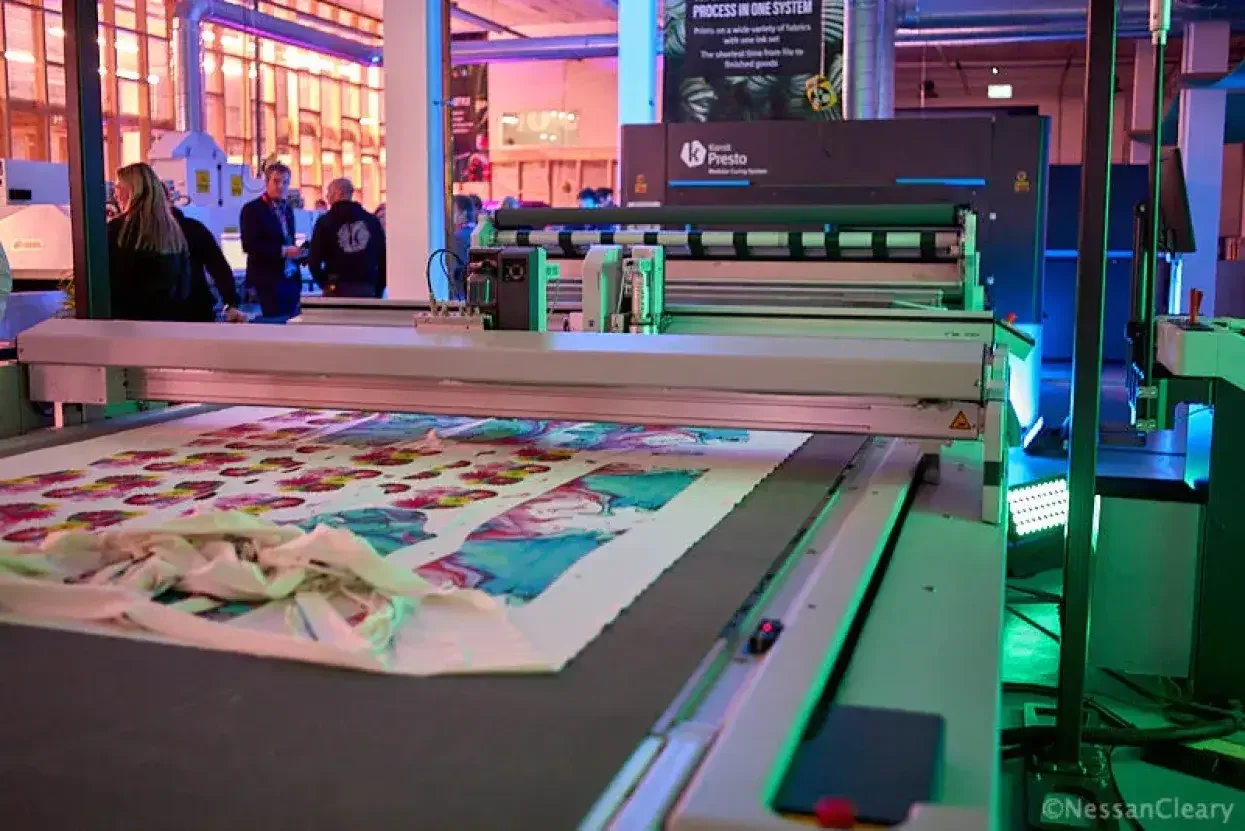

ومع ذلك، عندما يتعلق الأمر بالطابعات التي يتم تغذيتها بالبكرة، هناك عنق زجاجة حول عمليات ما بعد الطباعة. ولكن حتى هنا نشهد بعض الأتمتة التي بدأت تنتشر على نطاق واسع. يتم تزويد معظم الطابعات التي يتم تغذيتها بالبكرات بشكل من أشكال نظام التجفيف أو المعالجة بحيث يمكن لف القماش على لفة سحب مباشرة من الطابعة.

وتتمثل الخطوة التالية في قص النمط من اللفافة المطبوعة، وهو ما يمكن القيام به باستخدام طاولة قص رقمية. وقد تبنى بعض البائعين الراسخين سوق المنسوجات وقاموا بتكييف مناولة المواد والبرمجيات حول طاولات القطع الخاصة بهم. تقدم Zund، على سبيل المثال، حلاً جاهزًا لقطع المنسوجات. وقد طورت الشركة عددًا من أنظمة مناولة المواد التي يمكنها تغذية المواد إلى طاولة القطع دون تعريضها للشد الذي قد يتسبب في تمدد النسيج. ويقابل ذلك برمجيات تم تطويرها خصيصًا لقطع المنسوجات آليًا، بما في ذلك قاعدة بيانات لمواد مختلفة بمعايير محددة. ويتضمن برنامج Zund’s MindCut Studio خيارات لمطابقة أنماط القطع مع القماش الذي يمكنه التعامل مع تصميمات الطباعة المتكررة. ويمكنه أيضًا ترميز الأجزاء المختلفة بالألوان لتسهيل انتقاء الأجزاء وفرزها بعد قصها. والأهم من ذلك أن Zund يستخدم واجهة مفتوحة تسمح له بالتكامل مع معدات البائعين الآخرين مثل الطابعات ذات التغذية الدوارة.

يحتوي هذا المصنع الصغير على مطبوعات تخرج من طابعة نسيج MS، من خلال طاولة قص، ومباشرةً إلى الخياطة.

©نيسان كليري

وقد أدى ذلك إلى خطوط الإنتاج التي تقترن بطاولة قص كاملة مع نظام ناقل يعمل مع طابعة تغذية باللفائف. ويعني هذا الإعداد أنه يمكن تغذية لفة القماش، كاملة مع الأنماط المطبوعة، مباشرةً من الطابعة عبر القاطع. ويمكنك أيضًا إضافة نظام آلي لجمع القطع المقطوعة تاركًا النفايات ليتم إلقاؤها بواسطة الناقل في سلة تجميع.

والخطوة التالية هي فرز الأجزاء وخياطتها معاً في ملابس جاهزة. في الوقت الحالي، لا تزال هذه العملية يدوية إلى حد كبير وتتطلب غرفة مليئة بالأشخاص المسلحين بماكينات الخياطة. ويرجع ذلك إلى وجود قدر كبير من البراعة المطلوبة للحصول على خياطة ذات جودة عالية لأن المواد قد تتمدد أو تصبح غير متناسقة داخل ماكينة الخياطة. ومع ذلك، هناك بعض روبوتات الخياطة التي بدأت في أتمتة هذا المجال أيضاً.

تتكون هذه الأنظمة بشكل أساسي من ذراع روبوتية يمكنها الإمساك بالنسيج وتحريكه عبر ماكينة الخياطة. يمكن لنظام تحكم مركزي قراءة نمط الثوب المراد إنتاجه وتعيين الحركات المطلوبة من الذراع الروبوتية لإكمال هذا النمط. يجب أن يقترن ذلك بنظام رؤية ومستشعرات يمكن استخدامها لتوجيه هذا الذراع ويمكنها التقاط مشكلات مثل تمدد الخامة وكذلك تصحيح أي اختلال في المحاذاة.

هذه التقنية ليست جيدة بما فيه الكفاية للتطبيقات الأكثر تخصصاً مثل أعمال التطريز عالية الجودة، ولكن يمكنها التعامل مع المهام اليومية مثل الدرزات والأكمام. روبوتات الخياطة مناسبة بشكل خاص للمهام البسيطة نسبياً مثل الستائر والأثاث. وفي الوقت الحالي، عادةً ما يتم تصميم هذه الأنظمة الروبوتية لعملاء معينين وعناصر مناولة المواد الخاصة بها مصممة خصيصاً لتلبية احتياجات هؤلاء العملاء.

وبالتالي، سوف يستغرق الأمر بعض الوقت قبل أن تنتشر أنظمة الخياطة الآلية على نطاق واسع، ويرجع ذلك جزئياً إلى تكلفتها العالية، ولكن أيضاً لأن هناك حاجة إلى برمجة كبيرة لكل نمط جديد. ومع ذلك، يقوم بعض المزودين بتطوير بدائل أرخص. على سبيل المثال، تستخدم شركة سيوبو (Sewbo) عامل قابل للذوبان في الماء لتقوية النسيج وتسهيل تحكم الذراع الآلية في الخامة وتمريرها عبر ماكينة خياطة موجودة. وتدّعي الشركة التي يقع مقرها في كاليفورنيا بالولايات المتحدة الأمريكية أن ذلك يزيل معظم صعوبات التعامل مع الأقمشة ويسمح باستخدام الروبوتات الصناعية الجاهزة للخياطة، مما يخلصك من معظم التكلفة. وبمجرد خياطة الثوب معاً، يمكن شطف عامل التقوية بالماء الساخن.

تتمثل الخطوة الأخيرة في طي وتكييس العناصر النهائية، وهناك عدد من الماكينات الموجودة التي يمكنها القيام بذلك ويتم إقرانها بشكل روتيني مع خطوط إنتاج الملابس المطبوعة بالشاشة.

من الواضح أنه إذا تم الجمع بين كل هذه العمليات معًا، فمن الممكن إنشاء خط إنتاج آلي بالكامل قادر على استقبال لفات بيضاء من الأقمشة في أحد طرفيه، وطباعة التصميم حسب الحاجة وإنتاج الملابس الجاهزة في الطرف الآخر. هذا النوع من الإنتاج من طرف إلى طرف موجود بالفعل في مجالات أخرى من الطباعة التجارية، ولا سيما طباعة الكتب وصولاً إلى إنتاج نسخة واحدة.

ويمكن لهذا المستوى من الأتمتة أن يجعل المصانع الصغيرة المؤتمتة بالكامل لإنتاج الملابس الجاهزة أقرب إلى تحقيق ذلك. وهذا بدوره سيسمح بإنتاج محلي للغاية، وهو نهج أكثر استدامة من نقل البضائع في جميع أنحاء العالم. حتى أنه قد يصبح أكثر فعالية من حيث التكلفة في بعض الأسواق لطباعة الرسومات على لفة ثم أتمتة إنتاج القمصان للمبيعات المحلية بدلاً من شراء وشحن قمصان فارغة في منتصف الطريق حول العالم. ومن شأن ذلك أن يجلب معه المرونة في تقديم مجموعة أوسع من المنتجات وأن تقدم العلامات التجارية المزيد من التخصيص في خطوط إنتاجها.

لاكتشاف أحدث المحتوى الذي يغطي مجموعة واسعة من القطاعات بما في ذلك طباعة المنسوجات والتشطيبات، اشترك في النشرة الإخبارية الشهرية المجانية FESPA World المتوفرة باللغات الإنجليزية والإسبانية والألمانية.