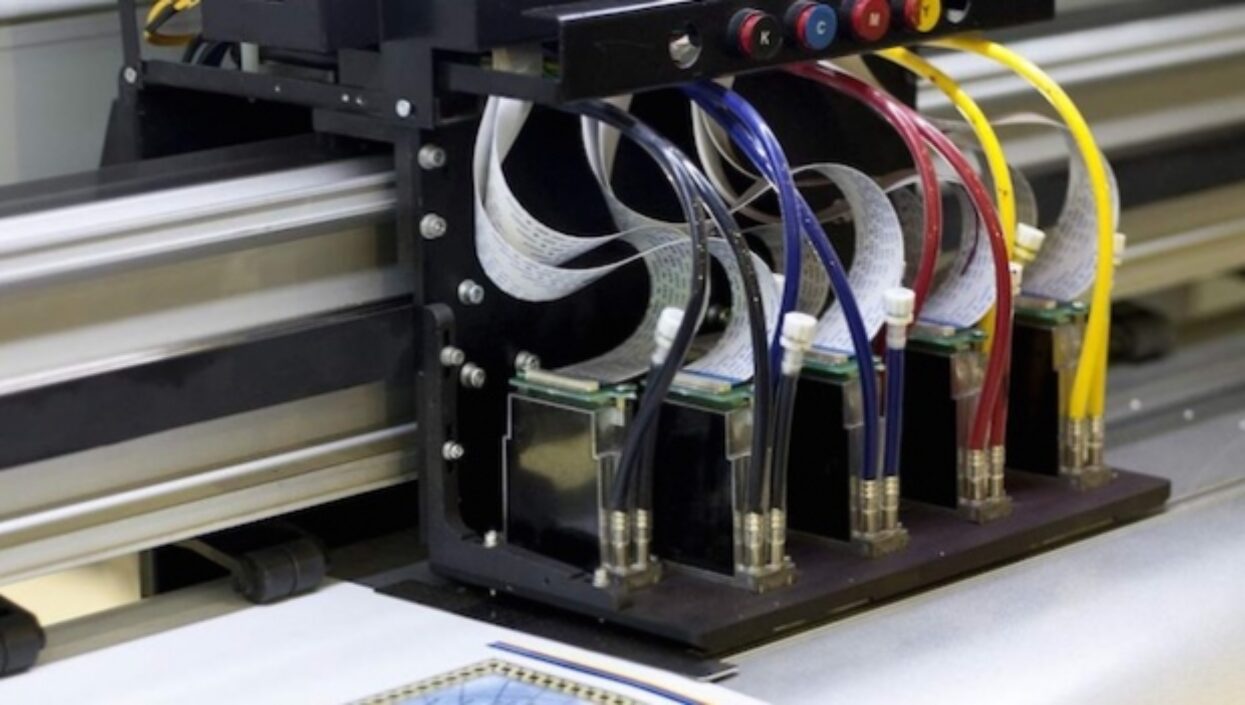

In baie opsigte is die drukkop die hart van ‘n inkstraaldrukker, direk verantwoordelik vir die plasing van elke individuele druppel ink op die substraat.

Inkspuitdrukkoppe is wonderwerke van moderne ingenieurswese, in staat om duisende druppels ink van verskillende groottes presies te plaas waar nodig. Daar is verskeie benaderings tot die ontwerp van drukkoppe, maar verreweg die algemeenste vir wyeformaat-inkspuit is druppel-op-aanvraag-piezo.

Die drukkop bevat in wese ‘n inkkamer, met ‘n piezo-elektriese aandrywer, gemaak van ‘n materiaal soos loodsirkoniumtitanium (PZT). Wanneer ‘n eksterne elektriese lading op PZT toegepas word, verander dit van vorm, wat ‘n druppel ink uit die inkkamer en deur die spuitstuk forseer. Hierdie ontwerp is geskik vir ‘n wye reeks verskillende inktipes, insluitend waterige, oplosmiddel- en UV-uithardbare ink.

Die enigste werklike alternatief is termiese tegnologie, wat deur HP vir sy latexdrukkers en Canon vir sy ImagePrograf-reeks gebruik word. Dit behels die verhitting van die ink in die inkkamer totdat dit verdamp, wat ‘n borrel skep wat ‘n druppel ink deur die spuitstuk forseer.

Die tegniek is eintlik net geskik vir watergebaseerde ink, hoewel HP aansienlike sukses behaal het met die uitbreiding van die reeks toepassings deur middel van sy lateksink, wat watergebaseerd is en geskik is vir buitelug-tekens, sowel as sommige tekstieltoepassings.

Tot dusver het ons gesien hoe beide die piezo- en termiese drukkoppe genoeg druk skep om ink deur die spuitstuk te forseer, maar dit is slegs die helfte van die storie. Daardie druk moet onmiddellik afgesny word, wat van die ink terug in die spuitstuk trek.

Dit sny die inktoevoer af, wat die vorming van die inkdruppel stop en onvermydelik, soos die ink terug na die spuitstuk spring, kan dit die spuitstukplaat bespat. Die verdwaalde ink kan uiteindelik lei tot geblokkeerde spuitstukke en mislukte drukkoppe.

Binêre teenoor grysskaal

Die grootte van die individuele inkdruppels beïnvloed direk die algehele uitvoerkwaliteit. Oor die algemeen lewer klein druppels goeie definisie en hoë resolusie en is goed vir teks, terwyl groot druppels groot areas vinnig kan bedek en goed is vir die druk van groot plat areas. Baie drukkers, veral die groter, vinniger platbeddrukkers, volg ‘n binêre benadering met elke druppel wat dieselfde grootte is, want dit is vinniger.

Die alternatief is om die grootte van die inkdruppels te varieer, ‘n tegniek wat gewoonlik bekend staan as grysskaaldruk. Daar is ‘n aantal voordele hieraan verbonde. Eerstens maak die meng van groter en kleiner kolletjies dit makliker om gradiënte en effense toonverskuiwings te hanteer, soos in ‘n luglandskap of velkleure.

Dit kan ook lei tot verminderde inkverbruik, deels omdat sommige van die kolletjies redelik klein is, maar ook omdat dit makliker is om gladder gradiënte met vier kleure te kry sonder om bykomende kleure te benodig.

Daar is drie basiese benaderings, alhoewel met verskeie variasies. Die eerste is om verskillende druppelgroottes af te vuur, byvoorbeeld deur die elektriese krag wat gebruik word om die druppels te genereer, te varieer. Die tweede is om ‘n baie swaar druppel ink af te vuur, wat sal uitstrek soos dit deur die lug vlieg en in groter en kleiner druppels sal opbreek.

Tipies gebruik baie drukkoppe ‘n kombinasie van benaderings. Die derde alternatief staan bekend as multi-pulsering en behels die vinnige afvuur van twee druppels ink wat dan in ‘n enkele groter druppel saamsmelt, gewoonlik in vlug voordat hulle die substraat tref.

Val op aanvraag

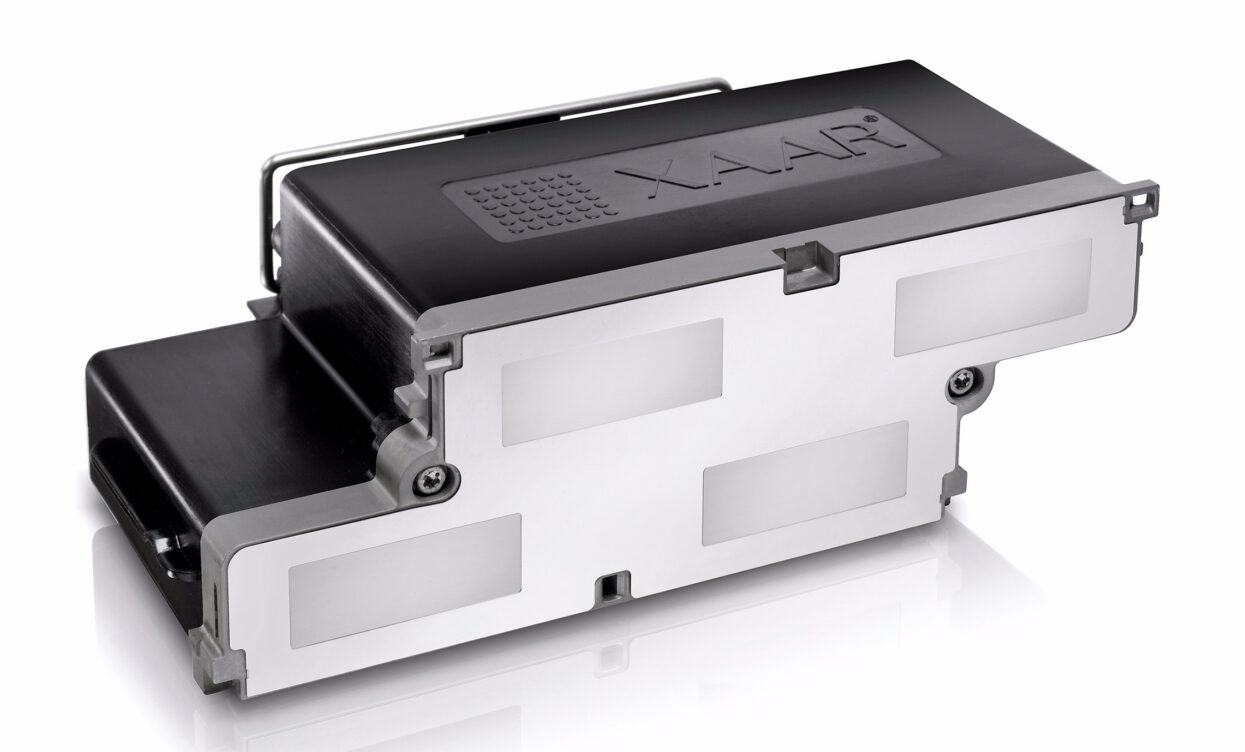

Xaar het pas hierdie 5601-drukkop bekendgestel wat geskik is vir waterige ink.

Baie verskaffers het hulle tot MEM’s, of Mikro Elektro Mechaniese Stelsels, gewend omdat hierdie tegnologie ‘n koste-effektiewe manier bied om komplekse onderdele te ontwerp. Die stelsel word in wese op ‘n silikon- of glassubstraat gevorm. Dit is nie die maklikste tegniek nie en vereis hoogs gevorderde mikronskaal-vervaardigingstegnologieë.

Maatskappye wat MEM-tegnologie gebruik, sluit in Konica Minolta, wat ‘n aantal drukkoppe het, soos die KM1024, wat wyd gebruik word in grootformaatdrukkers. Daar is ‘n vinniger weergawe, die 1024i, wat geskik is vir UV- en oplosmiddelink.

Dit het ‘n hoëprestasie-verwarmer ingebou in die kop, wat dit makliker maak om hoëviskositeit-ink te hanteer. Dit het ‘n oorspronklike druppelgrootte van 13 pikoliter, maar kan tot agt vlakke van grysskaal produseer. Resolusie is 360 dpi.

Dimatix, wat nou deel is van Fujifilm, vervaardig ‘n aantal drukkoppe, insluitend die Q-klas wat in ‘n aantal wyeformaatdrukkers gebruik word. Daar is 70 variasies met verskillende druppelgroottes van 10 tot 200 pikoliter in beide binêre en grysskaalweergawes. Die koppe word in rame gemonteer wat twee of vier koppe het om tot 1024 spuitstukke toe te laat.

Ricoh vervaardig ook drukkoppe wat geskik is vir gebruik in grootformaat digitale drukwerk en het pas ‘n nuwe drukkop, die MH5220 , aangekondig. Dit het vier rye van 320 spuitstukke vir ‘n totaal van 1280 spuitstukke en ‘n resolusie van 1200 dpi. Dit kan verskeie druppelgroottes van 2.5 tot 9 pikoliter spuit deur die druppels in vlug saam te voeg.

Xaar gebruik ook MEM’s vir sy Xaar 1003-reeks koppe, wat geskik is vir gebruik met UV- en oplosmiddelink. Hierdie drukkoppe kom met ‘n nuwe spuitstukplaatbeskermingsfunksie genaamd die XaarGuard wat ontwerp is om skade aan die drukkoppe te beperk, wat steeds ‘n groot oorsaak van kopversaking is.

Xaar se nuutste drukkop is die Xaar 5601, ontwerp om waterige vloeistowwe soos kleurstofsublimasie-ink wat in grootformaat tekstieldrukkers voorkom, te hanteer. Die 5601-reeks het 1200 spuitstukke per duim, met ‘n oorspronklike druppelgrootte van slegs 3 pikoliter. Dit kan egter gekombineer word met agt grysskaalvlakke om ‘n skynbare resolusie van ongeveer 2440 dpi te lewer.

Beide reekse gebruik Xaar se TF-tegnologie, wat staan vir Deurvloei. Dit beteken in wese dat die ink deur die drukkop verby die agterkant van elke spuitstuk hersirkuleer word, wat help om die moontlikheid te verminder dat lug en puin in die ink die spuitstukke verstop.

Epson het sy PrecisionCore- drukkop ontwikkel, gebaseer op sy dunfilm-piezo-tegnologie, wat in al sy grootformaatdrukkers gevind word. Die basiese beginsel is dat hoe dunner die piezo-film, hoe meer dit kan buig, wat weer meer presiese beheer gee oor die manier waarop dit die ink deur die spuitstuk stoot. Soos met die meeste moderne drukkoppe, is die PrecisionCore-koppe gebaseer op MEM-tegnologie.

Drukkerintegrasie

Epson het sy eie PrecisionCore-drukkop ontwikkel, gebaseer op sy MicroTFP-tegnologie.

Alhoewel dit waar is dat daar slegs ‘n paar maatskappye is wat drukkoppe vervaardig, en dat baie drukkers in ‘n gegewe klas dieselfde koppe sal gebruik, kan daar steeds aansienlike verskille tussen die drukkers en hul werkverrigting wees. Die meeste drukkopverskaffers produseer verskillende variasies van hul koppe, wat aangepas kan word om aan die eise van die drukkerontwikkelaar te voldoen.

Daarbenewens sal die inkontwikkelaars met die drukkopvervaardigers saamwerk om beide die manier waarop die koppe geïmplementeer word en die formulering van die ink te toets en af te stem om die beste werkverrigting te verkry. Dit beteken om te toets watter effek die ink op die koppe sal hê, byvoorbeeld om te verseker dat die ink nie reageer met die laag op die spuitstukplaat of die kleefmiddel wat verskillende dele van die kop aan mekaar bind nie.

Hierdie toetsing kyk ook na die optimale viskositeit van die ink, wat direk sal beïnvloed hoe die inkdruppels gevorm word, wat kan beteken dat die ink verhit word en verseker word dat die kop daardie temperatuur kan hanteer.

In die meeste gevalle sal die drukkopvervaardiger ook die aandrywingselektronika en golfvorms ontwikkel wat nodig is om die ink deur die koppe te laat vloei. Baie drukkerverskaffers verkies egter om hul eie golfvorms te ontwikkel, aangesien dit direk die manier waarop die inkdruppels gevorm word en die algehele werkverrigting van die ink met die koppe beïnvloed.

Onderhoud

Laastens is dit die moeite werd om die belangrikheid van goeie onderhoud uit te wys. Die grootste enkele oorsaak van drukkopfoute is verstopte spuitstukke, wat meestal vermy kan word deur die koppe gereeld skoon te maak.

‘n Paar minute aan die begin en einde van elke skof om die spuitstukke skoon te vee, behoort te verseker dat drukkoppe etlike jare hou, wat die drukker se stilstandtyd verminder en geld bespaar. In elk geval, is dit die beste om te verseker dat die drukkerwaarborg die vervanging van ten minste een drukkop per jaar insluit.