Nessan Cleary bespreek hoe outomatiese laai- en aflaaistelsels die deurset op hoëspoed-wyeformaatdrukkers aansienlik kan verbeter.

Produktiwiteit is ‘n sleutelmaatstaf in die bepaling van die waarde van ‘n wyeformaatdrukker, aangesien hoe meer verkoopbare materiaal jy kan produseer, hoe groter is die wins uit daardie drukker. Maar produktiwiteit gaan nie net oor hoe vinnig die drukker die ink kan neerlê nie, of hoeveel vierkante meter die vervaardiger beweer dat dit in ‘n uur kan produseer nie. In die werklike wêreld gaan produktiwiteit eintlik oor deurset en die manier waarop jy die substraat hanteer, speel ‘n groot rol, en veral hoe vinnig jy die gedrukte media van die drukker na die volgende proses kan neem.

Die meeste drukwerk op velle of borde op platbed- en hibriede drukkers maak egter steeds staat op ‘n operateur om die leë velle handmatig op die drukker te laai en die gedrukte velle van die drukker af te laai. Maar, soos Andrew Berritt, globale bemarkingsbestuurder vir Fujifilm se wyeformaatgrafika, opmerk: “Hoe vinniger jy gaan, hoe meer outomatisering het jy nodig, want mense kan nie tred hou nie.”

Die gevolg is dat werklik hoëvolume-masjiene slegs hul volle produktiwiteit kan bereik as jy ook ‘n laai- en aflaaistelsel het om die borde op en van die masjien te kry. Daar is verskeie variasies, beginnende met volle handmatige laai en aflaai. Dan is daar semi-outomaties, wat gewoonlik handmatige laai met ‘n outomatiese aflaaier beteken. Net so is driekwart-outomatisering gewoonlik ‘n outomatiese bordvoerder met handmatige aflaai, terwyl volle outomatisering vir beide laai en aflaai is.

Peter Bray, besturende direkteur van Durst UK en Ierland, sê dat die keuse oor watter vlak van outomatisering om te gebruik hoofsaaklik neerkom op die teikentoepassings en hoe gereeld kliënte tussen daardie toepassings wissel, en merk op: “As ‘n kliënt besluit vir volle outomatisering, wil hulle nie van een materiaal na ‘n ander oorskakel nie, want die hele doel is om ‘n stapel materiaal in ‘n voerder te plaas en dan druk dit en gaan dit in ‘n afleweringstelsel. Maar as hulle van plat plaat na rol, of een grootte na ‘n ander, sou oorskakel, dan sou die voordeel van die kort opsteltyd van volle outomatisering verminder.”

Bray sê dat daardie kliënte wat vir volle outomatisering kies, geneig is om slegs met twee of drie materiale te werk, en voeg by: “Dit is hoofsaaklik golfkartonnen omdat hulle so min interaksie as moontlik wil hê.” Hy gaan voort: “Kliënte met goeie volumes wat buigsaamheid wil hê, sal vir driekwart gaan.”

Een beperking is dat die hoogte van die materiaal in lyn moet wees met die hoogte van die drukkerbed sodat die substraat direk in die drukker ingevoer kan word. Vir baie dik materiale kan dit die aantal velle wat op ‘n pallet gestapel kan word, beperk. Sommige kliënte het ‘n gat gegrawe om die toevoerstapel te verlaag om dit te oorkom.

Sommige laaistelsels kan toelaat dat twee aparte palette langs mekaar in ‘n drukker ingevoer word. Die materiale moet dieselfde wees, maar dit laat toe dat twee heeltemal aparte take outomaties gelyktydig in die drukker ingevoer word, met elkeen wat na drukwerk op hul onderskeie palette afgelewer word, gereed vir die volgende fase.

Die laai- en aflaaistelsel word gewoonlik in die persbeheer geïntegreer, hoewel daar sekere beheermaatreëls direk op die stelsel self sal wees, soos die noodstop en die opstelling vir die mediagrootte. Afhangende van die laai- en aflaaistelsel self, kan dit moontlik wees om die stelsel met ‘n ander drukker te hergebruik, indien die drukker self daarna vervang word. Soos Bobby Grauf, verkoopsbestuurder vir Agfa UK en Ierland, egter uitwys: “Soos die pers vinniger word, moet die outomatisering ook kan tred hou.”

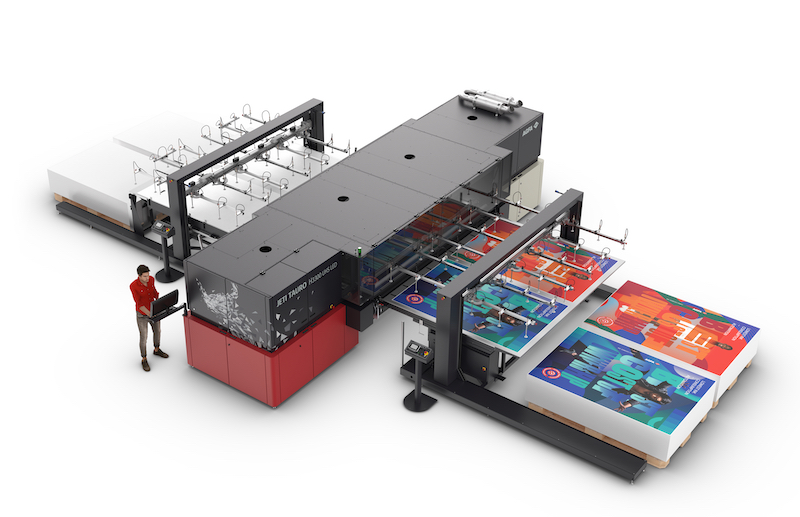

Onderskrif: Agfa het die outomatiese laai- en aflaaistelsel vir die vinniger UHS-weergawe van sy Jeti Tauro H3300-hibried opgegradeer. Beeldkrediet: Agfa.

Grauf sê dat daar ‘n mate van streeksvariasie is, met die meerderheid kliënte in Noord-Amerika en Europa wat kies vir volle outomatisering, terwyl die meeste Britse kliënte semi-outomatisering of handmatige laai kies, hoewel dit kan verander namate Agfa se vinniger Jeti Tauro UHS begin verskeep.

Daar is ‘n beperkte aantal maatskappye wat sulke stelsels kan vervaardig. Die Duitse maatskappy Hostert vervaardig byvoorbeeld ‘n toegewyde outomatiese laaier en ‘n aparte outomatiese aflaaier wat afsonderlik of saam gebruik kan word. Hierdie stelsels kan verskillende media hanteer, insluitend skuim-PVC, geriffelde karton, dik papier en saamgeperste karton, alles tot 25 mm dik en 20 kg in gewig. Die borde kan herlaai word. Opsies sluit in ‘n put-geïnstalleerde heftafel of ‘n ingeboude paletfunksie om die heftafel te verskuif.

Hostert bied ook ‘n enkele outomatiese stelsel wat vir laai of aflaai gebruik kan word. Dit bestaan uit ‘n arm wat substrate van ‘n hoop op ‘n palet kan optel en op sy eie bed kan plaas vanwaar die media op die betrokke toestel gestoot kan word.

Hanglory, gebaseer in China, het die HT2500 Robo-stelsel ontwikkel, wat bestaan uit ‘n outomatiese laaier en ‘n aparte outomatiese ontlaaier wat media tot 2,5 m breed en 50 mm dik, en tot 20 kg in gewig kan hanteer.

Robotiese arms

Nog ‘n opsie is om ‘n robotarm te gebruik om die gedrukte bord van die drukker af te haal en dit op ‘n snytafel te plaas. Die meeste robotarms is ontwerp vir industriële toepassings, sodat hulle ‘n lang lewensduur met min onderhoud bied, wat ‘n baie buigsame en koste-effektiewe oplossing bied, selfs met inagneming van die koste van die integrasie van die beheerstelsels om die laai met die drukwerk te sinchroniseer.

Robotarms werk goed vir ware platbeds waar die substraat direk vanaf die bed gelaai en afgelaai word. Canon het byvoorbeeld ‘n robotstelsel by ‘n vorige Fespa-skou gedemonstreer met ‘n enkele robotarm wat langs ‘n Arizona-platbed geplaas is sodat dit die media na die drukker kan laai en dit dan direk na ‘n Océ ProCut-snytafel kan aflaai. Maar ‘n hibriede drukker sal óf ‘n aparte laaistelsel óf ‘n tweede robotarm benodig, aangesien die velle deur die drukker self moet gaan. Om gesondheids- en veiligheidsredes moet die area rondom ‘n robotarm afgesper word, dus hoe meer robotarms in gebruik is, hoe meer spasie word benodig.

Daarbenewens moet ‘n robotarm vir elke individuele velgrootte geprogrammeer word, so hierdie oplossing werk die beste vir daardie kliënte wat min of meer dieselfde toepassing druk. Robotarms kan verskillende stapelhoogtes hanteer, ongeag hoe dik die materiaal is.

Fujifilm bied robotarms vir gebruik met sy Onset-reeks hoëproduktiwiteitsplatbedmasjiene. Daar is verskeie opsies, insluitend driekwart met ‘n lêtafel en ‘n robot-aflaaier, of volle outomatisering met ‘n Hostert AutoLoader en óf ‘n Auto Unloader óf ‘n ABB-robotarm. Of alternatiewelik, Dual Pick volle outomatisering met twee robotarms vir laai en aflaai. Fujifilm stel ook ‘n nuwe stelsel bekend, High Five, wat twee robotarms gebruik, maar met ses eerder as die huidige vyf asse, wat die arms in staat sal stel om die borde om te draai vir dubbelsydige drukwerk en die borde om te keer voordat hulle gestapel word.

Onderskrif: Fujifilm gebruik robotarms om die laai en aflaai van sy Onset X-reeks drukkers te outomatiseer. Beeldkrediet: Nessan Cleary.

Berritt sê dat ongeveer die helfte van die kliënte volle outomatisering gebruik en die helfte van hulle het weer ‘n dubbele robotopstelling, wat die duurste benadering is, maar ook die grootste produktiwiteit moontlik maak.

Berritt sê dat baie ontwikkeling nou op hierdie outomatiese laai fokus om die tyd tussen afdrukke te verminder en die algehele produktiwiteit te verhoog. Hy wys daarop dat dit die barskapasiteit van die drukkers verhoog vir vinnige ommeswaai van werk, en merk op: “Baie kliënte gebruik dit om werk te wen deur vinniger as hul mededingers te wees.”

Ten slotte, daar is duidelik ‘n plek vir beide benaderings, met outomatiese laaiers wat meer geskik is vir buigsame velle, aangesien hulle die rand van die vel kan optel en dit na die bed kan sleep, terwyl robotarms beter geskik is vir stewige borde soos golfkartonnen.