Inkspuitdrukkoppe spuit vloeistowwe presies, wat verskillende inktipes en viskositeite hanteer. Die hooftegnologieë is piezo-elektries (met behulp van PZT-materiaal) en termiese inkspuit (verhitting van ink tot damp). Daar is ook deurlopende inkspuit vir hoë snelhede en klepspuit vir groot druppels. Die bedryf sien meer navorsing en ontwikkeling, gedryf deur nuwe industriële en 3D-druktoepassings.

Inkstraaldrukkoppe vorm die kern van die digitale rewolusie, net soos elke inkstraaldrukker, daarom is dit altyd nuttig om te verstaan hoe hierdie toestelle werk. Die doel van ‘n drukkop is eenvoudig om klein druppels van ‘n gegewe vloeistof op ‘n substraat te plaas soos en wanneer nodig. Dit kan ink wees vir ‘n grafiese kunstoepassing of ‘n funksionele vloeistof, soos ‘n deklaag, vir industriële gebruik, met die meeste koppe wat ontwerp is om vir baie verskillende toepassings voorsiening te maak. Die sleutelkenmerk is die akkuraatheid om die druppels presies te plaas waar nodig, wat meer uitdagend word by hoër drukspoed.

Die drukkop moet die eienskappe van ‘n reeks verskillende vloeistowwe of ink kan hanteer. Baie van die mees algemene koppe wat vandag gebruik word, is ontwerp om UV-uithardbare ink te gebruik, maar ander vloeistowwe kan gebaseer wees op oplosmiddel, water of olie. Die bestendige groei van tekstieldrukwerk, plus enkeldeurgang-kommersiële drukwerk, het inderdaad gelei tot ‘n verhoogde vraag na drukkoppe wat watergebaseerde ink kan hanteer. Die kop en al die gepaardgaande vloeistofbestuurstelsels moet verhard word om enige chemikalieë in hierdie vloeistowwe te weerstaan, soos oplosmiddels wat die materiaal van die kop kan wegvreet of water wat interne elektrisiteit kan kortsluit.

Toenemend wil OEM’s die funksionaliteit van hul vloeistowwe verhoog, waarmee die kopvervaardigers tred moet hou. In baie grafiese markte is daar ‘n duidelike neiging na ink met ‘n hoër pigmentlading, wat tot laer inkverbruik behoort te lei. Sulke ink het gewoonlik ‘n hoër viskositeit wat dit moeiliker maak om te spuit, hoewel daar baie maniere is om dit te omseil, soos om die ink te verhit om die viskositeit daarvan te verlaag. Die meeste drukkoppe is egter beperk tot die hantering van viskositeit tot 10 of 20 cP, hoewel sommige Xaar-drukkoppe vloeistowwe tot 100 cP in viskositeit kan hanteer.

Sommige drukkoppe kan die ink binne die kop hersirkuleer om te verhoed dat deeltjies in die ink vestig en om blokkasies rondom die spuitpunte uit te skakel. Dit is nuttig vir sekere ink, soos wit wat groot deeltjies bevat, sowel as vir industriële gebruike waar daar baie stof en vuiligheid in die atmosfeer kan wees. Hersirkulering kan ook help om die temperatuur van die ink te handhaaf, terwyl dit verby ‘n verwarmer sirkuleer.

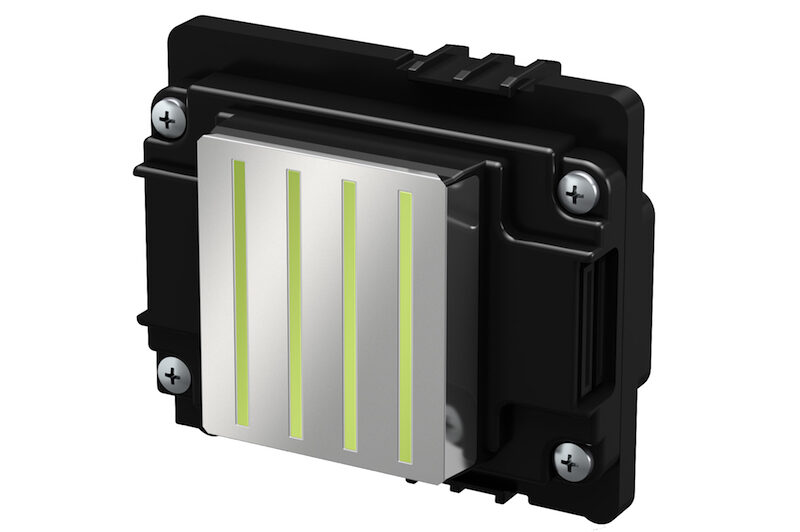

Die oorgrote meerderheid van grootformaatdrukkers gebruik piezo-elektriese druppel-op-aanvraag-drukkoppe. Hierdie maak staat op ‘n natuurlike verskynsel waar ‘n elektriese lading kan veroorsaak dat sommige materiale van vorm verander. Die meeste van hierdie drukkoppe bevat aktuators wat van loodsirkonaattitanaat, of PZT, gebou is, vanweë die baie doeltreffende piezo-elektriese eienskappe om van vorm te verander om die ink uit die inkkamers deur die spuitstukke te forseer.

Hierdie piezo-elektriese drukkoppe kan verder in twee klasse verdeel word. Miskien is die mees algemene tipe grootmaat-piezo, wat ‘n blok piezo-elektriese materiaal gebruik. ‘n Goeie voorbeeld hiervan is die monolitiese blok-aktuator wat deur Kyocera ontwikkel is. Die naam Kyocera is afgelei van Kyoto Ceramics, en die maatskappy het sy kundigheid in keramiek gebruik om ‘n digte polikristallyne keramiek-aktuator te skep met behulp van dun piezo-elektriese keramieksubstrate. Die resultaat is ‘n baie dun piezo-elektriese aktuatorplaat wat 116 mm lank en 34 mm breed is met ‘n diepte van slegs 0,04 mm, wat bo die inkkamers binne die kop sit. Deur die spanning wat op hierdie aktuator toegepas word, presies te beheer, deur die golfvorm en aandrywingselektronika, kan Kyocera die vorm van hierdie aktuator subtiel beheer om die ink uit elk van die inkkamers te spuit. Baie ander drukkoppe is ook gebaseer op hul eie variasies van die grootmaat-piezo-benadering, insluitend Ricoh MH5320 Gen6, Fujifilm Dimatix Starfire en die meeste van Xaar se drukkoppe.

Die alternatiewe piezo-elektriese metode is die Mikro-Elektriese Meganiese stelsels of MEMs-benadering, wat halfgeleiertegnologie gebruik om die aktuator te konstrueer. In teorie maak dit voorsiening vir groter kompleksiteit en presisie. Daar is twee hoofbenaderings vir die byvoeging van die PZT by die aktuators, met Fujifilm Dimatix wat Sputtered PZT verkies en Ricoh en ander wat Sol-Gel gebruik, maar beide lei tot ‘n baie dun film PZT. Die silikon word een laag op ‘n slag opgebou, deur fotolitografie te gebruik om patrone binne hierdie lae te maak om die kanale vir die elektroniese stroombane en die vloeistofbestuur te skep. Tipiese voorbeelde sluit in die Fujifilm Dimatix Samba, Epson PrecisionCore en Ricoh TH5241.

Nog ‘n algemene tipe drukkop is termiese inkstraaldrukker, of TIJ, waar die ink verhit word totdat dit ‘n dampborrel vorm wat die druppel uit die spuitstuk forseer. Dit werk slegs met watergebaseerde ink, soos lateks- of harsink, en word hoofsaaklik deur HP en Memjet in wye formaat toepassings gebruik. HP verkoop ook termiese drukkoppe aan ander OEM’s, hoofsaaklik vir gebruik in koderings- en merktoepassings, sowel as vir sommige grafiese verpakkingsdrukwerk. Termiese koppe het oor die algemeen ‘n relatief kort lewensduur en word as verbruikbare items beskou. Beide HP en Memjet het egter daarin geslaag om die werkslewe van hul termiese koppe die afgelope paar jaar te verleng. Canon het ook TIJ-tegnologie, maar het hoofsaaklik op tafeldrukkers gekonsentreer. Canon het egter onlangs TIJ-drukkoppe vir ‘n kommersiële produksiepers ontwikkel en is op die punt om ‘n industriële etiketpers met termiese drukkoppe te loods.

Dan is daar deurlopende inkspuit of CIJ. Dit is nie relevant vir wyeformaatdrukwerk nie, maar word wyd gebruik vir koderings- en merktoepassings. Dit is ook die basis agter Kodak se UltraStream-drukkoppe, wat gebruik word vir sy hoëspoed-kommersiële pers, die Ultra 520, sowel as vir die byvoeging van digitale vermoëns tot weboffsetperse. Die beginsel is dat die inkdruppels in ‘n deurlopende stroom afgevuur word wat baie hoëspoed-uitstraling moontlik maak. Die meeste van die inkdruppels word weggebuig om hergebruik te word sodat slegs die druppels wat benodig word, eintlik op die substraat beland.

Laastens is dit ook die moeite werd om daarop te let dat daar ‘n paar gebruike in die grafikamark vir ValveJet-drukkoppe is. Ricoh het byvoorbeeld ‘n gepersonaliseerde banddruktoepassing by die onlangse Fespa Global-uitstalling in Berlyn getoon wat enkelmondstuk-klepstralers vir elke kleur gebruik het. Die beginsels agter die klepstralerbenadering is redelik eenvoudig. Daar is ‘n gat aan die een kant van die vloeistofkamer wat deur ‘n klep afgesluit word. Ricoh gebruik ‘n piezo-aktuator om hierdie klep oop en toe te maak. Die vloeistof word vanuit ‘n druktenk voorsien, sodat wanneer die mondstuk oopgemaak word, die lugdruk genoeg is om die druppel uit te forseer. Die voordeel is dat dit groot inkdruppels vir hoë bedekking kan spuit, wat meer funksionele ink met groter deeltjies en met hoë viskositeit bo die 100cP-reeks moontlik maak.

Vooruitskouend is daar ‘n groeiende belangstelling in die gebruik van inkstraaldrukwerk vir industriële toepassings, insluitend 3D-drukwerk. Dit beteken groter markpotensiaal vir die drukkopvervaardigers, wat meer navorsing en ontwikkeling regverdig wat uiteindelik sal lei tot ‘n groter keuse van drukkoppe vir drukker-OEM’s om mee te werk.