Sifdruk beweeg in ‘n ander fase van groei soortgelyk aan die opname daarvan in klein- en grootformaatgrafika, die druk van tekstiele en optiese skywe in die 20ste eeu.

Almal weet van sydrukwerk. Dit is outyds, vuil, stinkend, onbetroubaar, ‘n kunsvlyt, en dit neem twintig jaar om ‘n inkbedekte kenner te word. Dit word eintlik net gebruik vir die druk van T-hemde en eenvoudige plakkate.

Hierdie stelling is net so dwaas soos diegene wat sê dat digitale drukwerk elke ander drukproses sal oorneem. Daar is baie artikels wat die wonders van digitale drukwerk verduidelik en daar is geen twyfel dat dit ‘n wonderlike proses is nie. Weliswaar het dit ‘n plato in sy ontwikkeling gehad, maar dit het steeds baie geleenthede in die mark en sal weer toeneem soos die tegnologie ontwikkel.

Die 21ste eeu het nog ‘n stapsgewyse verandering teweeggebring. Die huidige toename in die aanvaarding daarvan is in toepassings waar dit gebruik word om beheerde films van materiaal oor presies gedefinieerde areas te deponeer. Skermdruk is ‘n ingenieursproses wat beheerbaar, meetbaar en konsekwent is.

Oor die jare wat dit wesenlik as ‘n grafiese produksieproses gebruik is, is tegnieke ontwikkel wat dit ideaal maak vir prosesse wat noodsaaklik is vir die ontwikkeling en produksie in gevorderde vervaardiging. Dit word nou as ‘n massabeeldtegnologie beskou. Voordat ons na die diverse toepassings daarvan kyk, is dit die beste om onsself te herinner aan die fundamentele elemente van hierdie 4000 jaar oue proses.

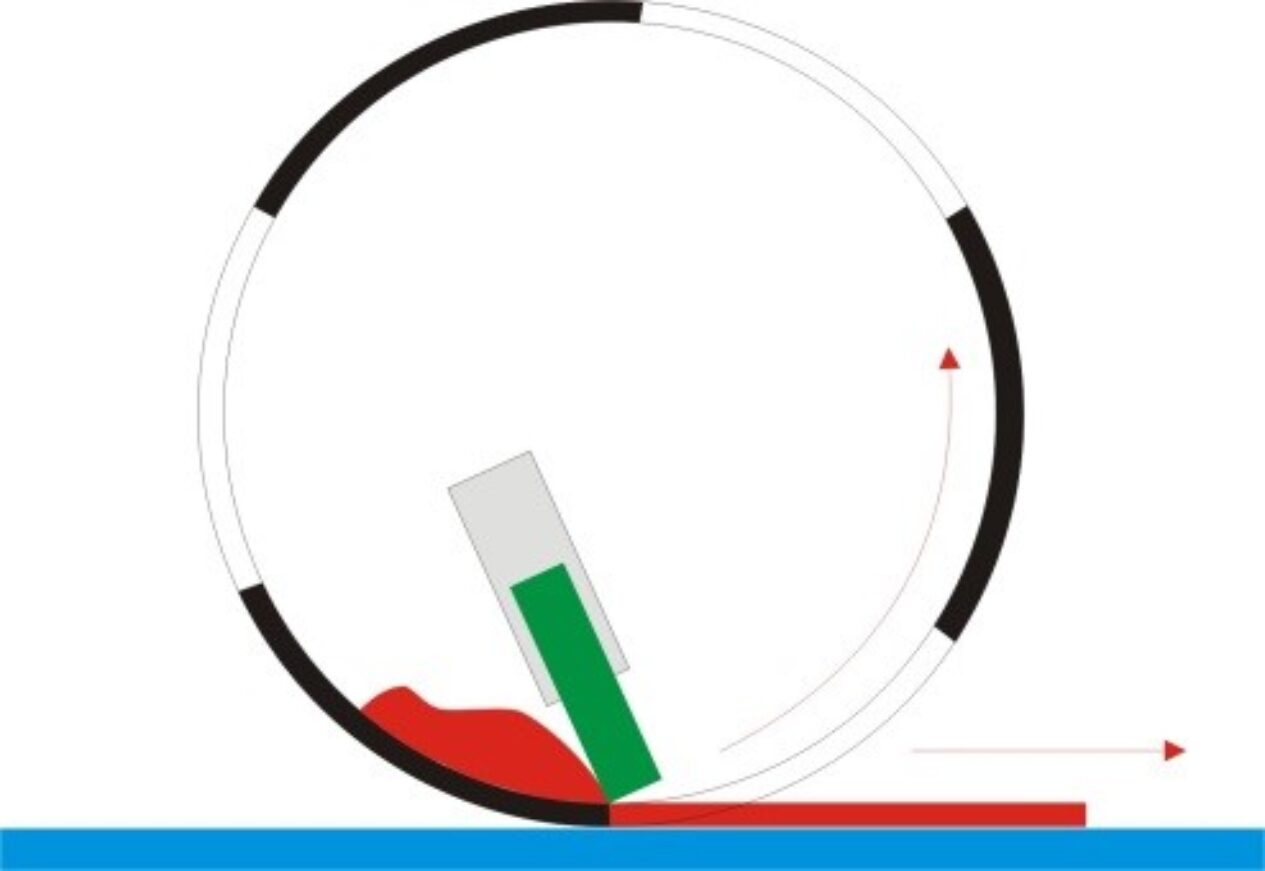

Die kern van die proses is die drukmeganisme, met die mees algemeen gebruikte roosterstensil is dit soos volg.

Basiese items

Die basiese items wat benodig word om die skermprosesdrukwerk uit te voer, is:

Stensil ( Beeld hieronder, met vergunning van KIWO ) : Dit is ‘n struktuur wat bestaan uit ‘n raam waaraan ‘n gaas onder spanning vasgemaak is. Die gaas word bedek met ‘n fotosensitiewe materiaal. Die beeld wat gedruk moet word, word fotografies op die stensil geskep, wat oop areas van die gaas laat waardeur ink beweeg. Die stensil staan ook bekend as “die skerm”.

Rasper: ‘n buigsame poliuretaanlem, gehou in ‘n stewige montering of handvatsel. Dit veroorsaak dat die ink in die gaas vloei en oortollige ink van die bokant van die stensil verwyder.

Drukmedium/Ink: Kan die vorm aanneem van ‘n wye reeks vaste stowwe of kleurstowwe wat in ‘n vloeistof gesuspendeer is. ‘n Groot verskeidenheid inkchemieë is beskikbaar om ‘n wye reeks toepassings te pas.

Substraat: Dit is ‘n algemene term vir die oppervlak wat gedruk moet word. Die oppervlaktes kan wissel van brood tot biomediese sensors.

Masjien: Die masjienbasis bied ‘n oppervlak vir die substraat wat gedruk moet word en die boonste gedeelte bevestig die skerm. Ideaal gesproke moet beweging tussen die substraat en die skerm moontlik wees.

Die grafika toon skermdruk in sy mees basiese vorm. Hieruit is hoogs gesofistikeerde toerusting ontwikkel en word dit in ‘n menigte verskillende toepassings gebruik.

Inksubstraatverhouding

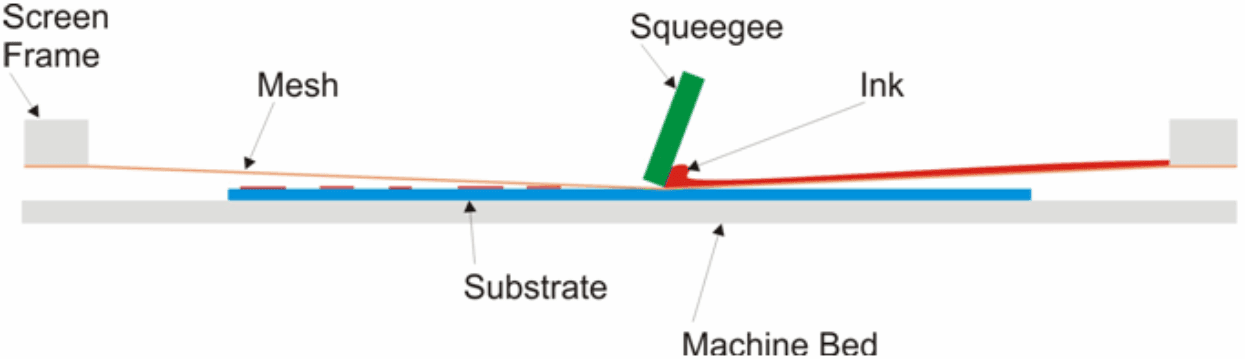

‘n Tydelike binding word gevorm deur middel van die verhouding tussen die oppervlakenergie van die substraat en die oppervlakspanning van die ink. Die ink maak die substraat benat.

Soos die rakel wegbeweeg, trek die spanning in die gaas die stensil weg van die inkfilm. Die tydelike binding trek ink uit die gaasopeninge en laat ‘n film ink op die substraat. Daar is altyd ‘n klein persentasie ink in die gaas oor. Die rakel verwyder enige ink wat bo-op die stensil oorbly.

Basiese skermdrukmasjien

Tydelike binding veroorsaak deur kleefkragte

Beelde met vergunning van PDS International

As die substraat vuil is of die oppervlakenergie laer as of naby aan die oppervlakspanning van die ink is, sal die hoeveelheid ink wat in die gaas oorbly, toeneem, wat lei tot swak kwaliteit drukwerk. In sommige gevalle sal geen ink uit die gaas getrek word nie. As die gaasspanning laag is en dit tyd neem om die gaas van die ink weg te trek, sal van die ink in die gaasopeninge behou word, wat lei tot ‘n ongelyke inkfilm.

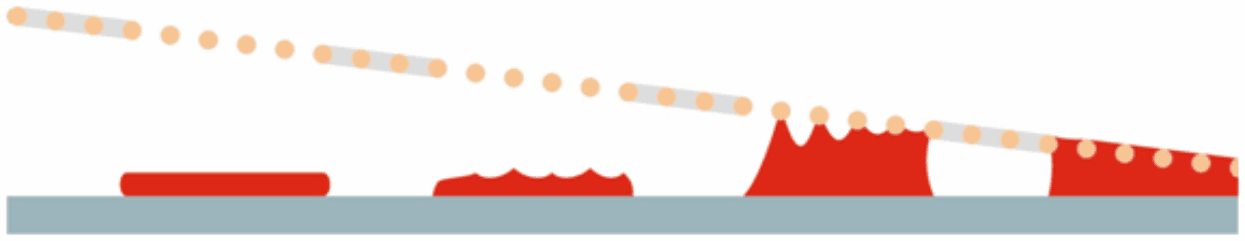

‘n Silinderpers

Dit is ‘n alternatiewe vorm van drukpers in vergelyking met die grafika van die platbedpers wat hierbo getoon word. Daar is ‘n aansienlike verskil in die meganiese werking daarvan, maar die oordrag van ink vanaf die gaas na die substraat bly wesenlik dieselfde.

Die verskil in die meganisme is dat beide die stensil en die substraat in beweging is en die beweging van ink van die gaas na die substraat nie bloot afhanklik is van die spanning in die gaas wat homself uit die inkfilm lig nie. Die substraat beweeg weg van die gaas soos die silinder roteer. Die konfigurasie van die pers, die beweging van sy onderdele en die substraat beteken dat die spoed van die ink wat die gaas verlaat, verhoog kan word, wat lei tot drukspoed van tot 4500 velle per uur. Dit vergelyk met minder as 1000 velle per uur op ‘n platbedpers.

Teen hierdie hoër snelhede is dit nodig om die ink te droog om die uitset te verkry. Die konfigurasie van die masjien maak voorsiening vir groter presisie in register- en beeldeienskappe. ‘n Groter belegging as ‘n tradisionele platbedpers, die silinderpers, is ‘n voloutomatiese hoëspoed-presisiedrukmasjien.

Beeld met vergunning van PDS International

‘n Silindriese drukpers

Soortgelyk in naam aan die silinderpers, gebruik hierdie stelsel ‘n stensil wat in ‘n silinder gevorm word wat etlike meters lank kan wees met ‘n deursnee van tot 300 mm. Dit sal teen baie hoë spoed beelde druk wat om die omtrek van die silinder sal pas. Die substraat is gewoonlik ‘n deurlopende web wat onder die silinder gevoer word.

Binne-in die silinder is ‘n rakel en die ink. Die rakel bring die silinder in kontak met die substraat en die ink word van die silinder na die substraat oorgedra. Die silinder is gemaak van ‘n metaalgaas waardeur die ink beweeg. Dikwels word hierdie silinders in groepe gerangskik om veelkleurige beelde te produseer, byvoorbeeld op tekstiele wat in hoë volumes gedruk word.

Wanneer jy aan skermdruk dink, ongeag watter toerusting jy gebruik, dink aan wat gebeur op die punt waar die stensil in kontak is met die substraat.

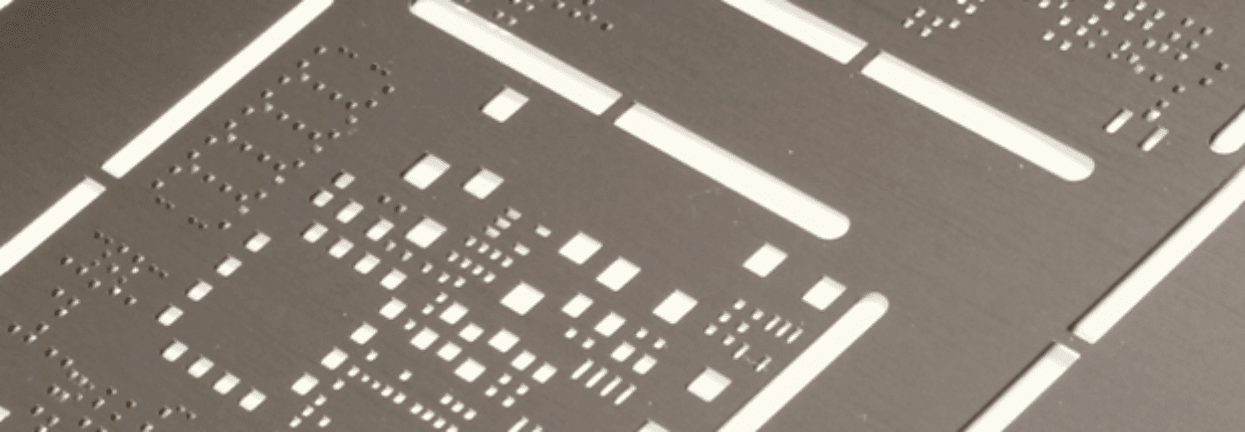

Gebruik van ‘n lasersny- of chemies geëtste stensilmasker

Normaalweg word gaas as die ondersteuningselement van die stensil gebruik en ink vloei in en uit die gaasopeninge om die inkfilm te skep. Daar is toepassings waar gaas nie benodig word nie en die behoefte is om blokke drukmedium neer te sit wat gewoonlik ‘n pasta eerder as ‘n vloeistof is. Dit is dikwels die geval in die elektroniese industrie, veral met oppervlakmonteringstegnologie (SMT).

Stensilmasker

Beeld met vergunning van DEK

Die beginsel van werking met stensilmaskers verskil van dié van ‘n konvensionele stensil. Die stensilmasker word normaalweg van vlekvrye staal gemaak en is so dik soos die beoogde dikte van die voltooide natfilm. Die meganisme vir die neerlegging van die inkfilm is soortgelyk deurdat daar ‘n rakel en ‘n vloedbedekker kan wees, maar hul funksie verskil, net soos die volgorde van werking.

Die stensil word eers met ‘n vertikale afwaartse beweging met die substraat in aanraking gebring. Die vloedbedekker kom in aanraking met die stensil en die pasta word oor die stensil en in die oop areas van die stensil getrek. Die vloedbedekker lig op en die rakel beweeg dan in die teenoorgestelde rigting en forseer die pasta in die oop areas van die lasergesnyde stensilmasker.

Wanneer die rakel sy slag voltooi, lig die stensil en res van die meganisme vertikaal op en laat die pasta op die substraat lê. Daar moet ‘n kleefkrag tussen die pasta en die substraat wees om dit te laat gebeur. Die doel is om ‘n egalige laag pasta oor noukeurig gedefinieerde areas te verskaf. Soms word ‘n vloedbedekker nie gebruik nie, net ‘n rakel wat beide funksies verrig. Lae-viskositeit materiale soos konvensionele ink is nie geskik nie, aangesien die gedrukte struktuur onstabiel sou wees en sou ineenstort.

Die grafika van die prosesse in hierdie artikel wys hulle in ‘n baie vereenvoudigde vorm. Die behoefte om dimensionele beheer van alle aspekte van die proses tot binne ‘n paar mikron te hê, plaas hulle in die gebied van hoë-presisie-ingenieurswese.

Net ‘n paar van die tegnologieë wat nie sonder skermdruk moontlik sou gewees het nie, is:

- Selfone

- Glukosesensors vir mense met diabetes

- Baie ander biomediese sensors

- Sonselle

- Litiumbatterye

- Platskerm-televisies

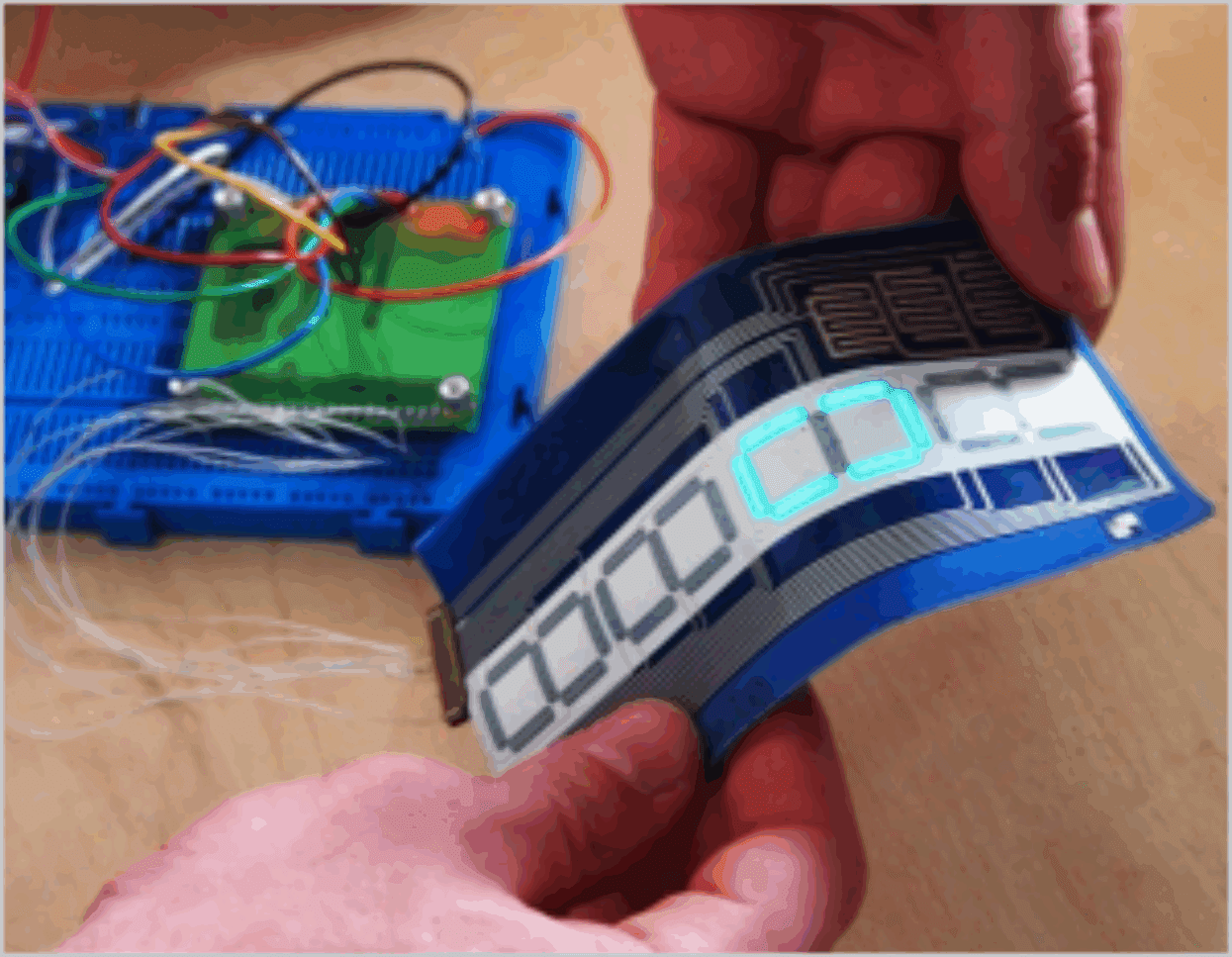

- Aanraakpanele ( beeld hieronder van MacDermid Autotype )

- Kringborde

- Gedrukte elektronika

- RFID

- In vorm oordragte

- Membraanskakelaars ( beeld hieronder van MA )

- Buigsame stroombaanborde

- Elektroluminessensie ( beeld hieronder van MA )

- Dunfilm-verhittingselemente

- Miniatuurstroombane op keramiek

- Verhitte agterste windskerms

- Brandstofselle

- Slim materiale

- Optiese skywe

- Gedrukte tekstiele

- Motorwiele

- Gedrukte antennas

- Spesiale effekte grafiese drukwerk

- Sportdragversiering

- Elektroniese kamoeflering

Een van die meer innoverende toepassings is onlangs in die Departement Elektronika en Rekenaarwetenskap aan die Universiteit van Southampton vervaardig. Dit is die wêreld se eerste skermgedrukte digitale horlosie op materiaal. Deur skermgedrukte pasta-ink te gebruik, is die nodige geleidende, weerstandbiedende en elektroluminescerende ink op die materiaal aangebring.

Dit, tesame met ander toepassings van “Smart Fabrics”, sal ‘n toenemende rol in die alledaagse lewe speel.

Vir ‘n drukproses met so ‘n lang geskiedenis, wees verseker dat skermdruk sy toepassings sal aanhou uitbrei. Die enigste beperking op die voortgesette groei van skermdruk is die verbeelding van jongmense, wat die ingenieurs en wetenskaplikes van die toekoms is. Ek dink skermdruk is in veilige hande.