Debbie McKeegan bespreek die toekoms van industriële tekstieldrukwerk en hoe digitale drukwerk die omgewingsvoetspoor verminder.

Die tradisionele tekstieldrukbedryf is verantwoordelik vir meer as 94% van die wêreld se gedrukte materiaal volgens volume. Digitale tegnologieë, hoewel dit nou wyd beskou word as die toekoms van industriële tekstieldrukwerk, word beraam om die oorblywende 6% uit te maak – digitale drukmasjinerie maak geleidelik ‘n impak, maar ons het nog ‘n lang pad om te loop om maksimum doeltreffendheid en ‘n verminderde omgewingsvoetspoor te bereik. Die EFI-Bolt – industriële enkeldeurgang – digitale tekstieldrukmasjien, het onlangs die mylpaal van 50 miljoen gedrukte meter bereik – en dui die toekoms van industriële tekstielproduksie met behulp van digitale toerusting aan.

Dit is welbekend dat tradisionele tekstieldrukstelsels swaar water- en energieverbruik het. Daar is byvoorbeeld onlangs beraam dat analoog tekstielproduksiestelsels jaarliks sowat 93 miljard kubieke meter water gebruik. Baie van hierdie water word uit plaaslike grondwatertafels geneem en is bekend daarvoor dat dit probleme in waterskaars streke regoor die wêreld veroorsaak. Meer as 20% van industriële waterbesoedeling wêreldwyd is te wyte aan die kleuring en behandeling van tekstiele. (Ellen Macarthur-stigting).

Wanneer dit vergelyk word met hul analoog-skermdruk-eweknieë, is alle digitale tekstieldrukstelsels vergelykend waterloos.

‘n Onlangse verslag van Research and Markets (Maart 2021) het tot die gevolgtrekking gekom dat belangrike faktore wat groei in die digitale tekstieldrukmark beïnvloed, die migrasie na volhoubare tekstieldrukpraktyke met behulp van skoner verbruiksgoedere – soos ureum en VOS-vrye drukink – insluit. En dat sommige van die faktore wat die aanvaarding van digitale druktegnologie dryf, ook energie- en waterdoeltreffendheid en verminderde chemiese vermorsing insluit.

Innovasies duur voort in hierdie veld; water is ‘n skaars en kosbare hulpbron. Die vereenvoudiging van die produksieproses om die onnodige gebruik van water te verwyder, is van die allergrootste belang. Pigmentink bied dus ‘n doeltreffende oplossing wanneer dit met digitale tegnologieë gekombineer word. Enkelstapproduksie gaan verder – deur die behoefte aan voorbedekking en na-afwerking van materiale te verwyder. Kornit Digital bied ‘n eenstapproses in hul masjien, die Kornit Presto, wat die materiaal met behulp van inkstraaltegnologie inlyn bedek, soos ink aangewend word, op die oppervlak van die materiaal (nat op nat) en dit dan in een beweging droog – wat water en energie bespaar. Hoë kwaliteit drukwerk word bereik met behulp van die Fujifilm – Dimatix Starfire-drukkop en genereer millimetriese akkuraatheid van die drukmerk sonder vermorsing.

Digitale tekstieldrukwerk kan tot 95% van industriële waterverbruik bespaar, terwyl energieverbruik met 75% verminder kan word – wat lei tot die minimum gebruik van hulpbronne en tekstielafval (Gevorderde Markontleding).

Die hoofrede hiervoor lê in die digitale drukproses self:

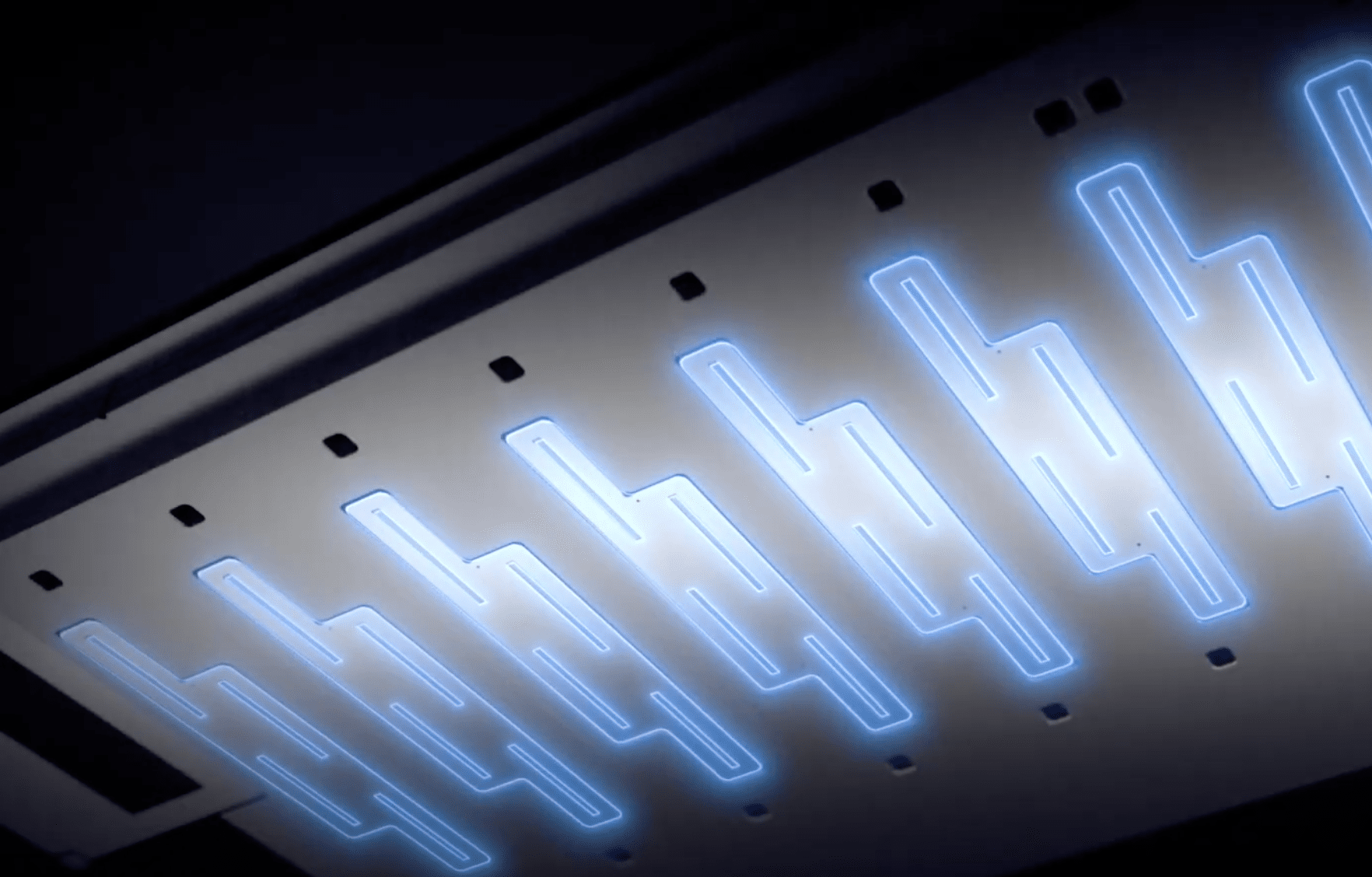

In die digitale drukkop is daar baie kleiner fisiese kragte om te oorkom soos die ink aangewend word. Die piezo-elektriese drukkop genereer ‘n inkdruppel nadat ‘n elektriese lading ‘n vibrasieplaat binne die drukkop aktiveer. Elke druppel bestaan uit ‘n presiese hoeveelheid ink wat op presies die regte tyd afgevuur word volgens ‘n elektroniese lading wat verband hou met die detail van ‘n ontwerp wat gedruk word. Byvoorbeeld, ‘n Epson Precisioncore-drukkop op die Epson ML8000 kan so min as 1.5 pikoliter per druppel lewer, wat die elektroniese beeld van die ontwerp of patroon wat dit druk presies repliseer.

Onderskrif: Epson Precisioncore-drukkop. Beeldkrediet: Epson.

Die drukspoed van digitale tekstielmasjinerie het toegeneem, gedryf deur innovasies in drukkopontwerp. Die Ricoh TH5241 genereer ‘n presiese 1200 dpi uit 1280 spuitstukke, terwyl die Kyocera KJ4 EX die sterkte en rigiditeit van sy konstruksie gebruik om fyn druppels te genereer wat hoëgehalte-drukwerk teen spoed moontlik maak. XAAR, met sy 2002-drukkop, lewer aansienlik verhoogde drukspoed van tot 75 meter per minuut teen 720 dpi deur die volle kapasiteit van die drukkop te gebruik, waar baie hoër vuurfrekwensies van tot 36 kHz nou moontlik is. Dit is in hierdie kombinasie van spoed en presisie dat die ekonomie van water en energie gegenereer word.

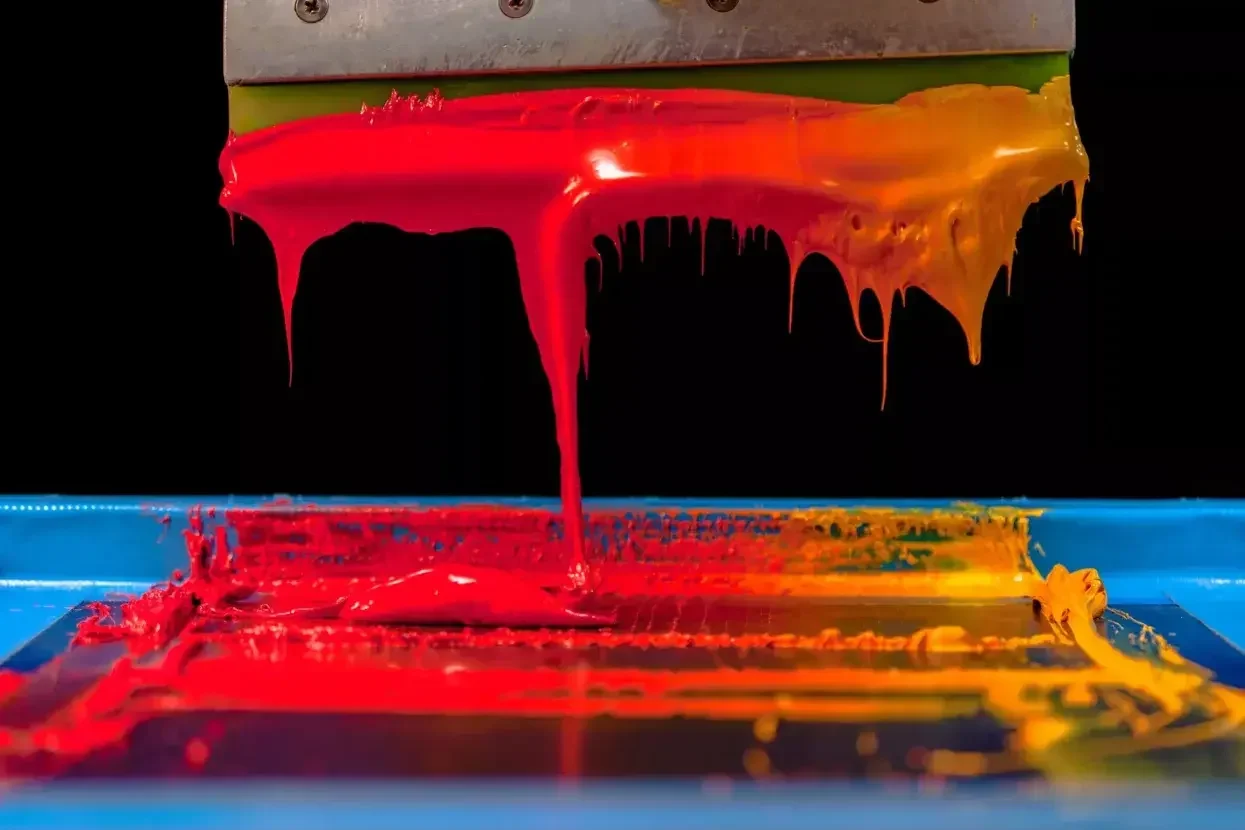

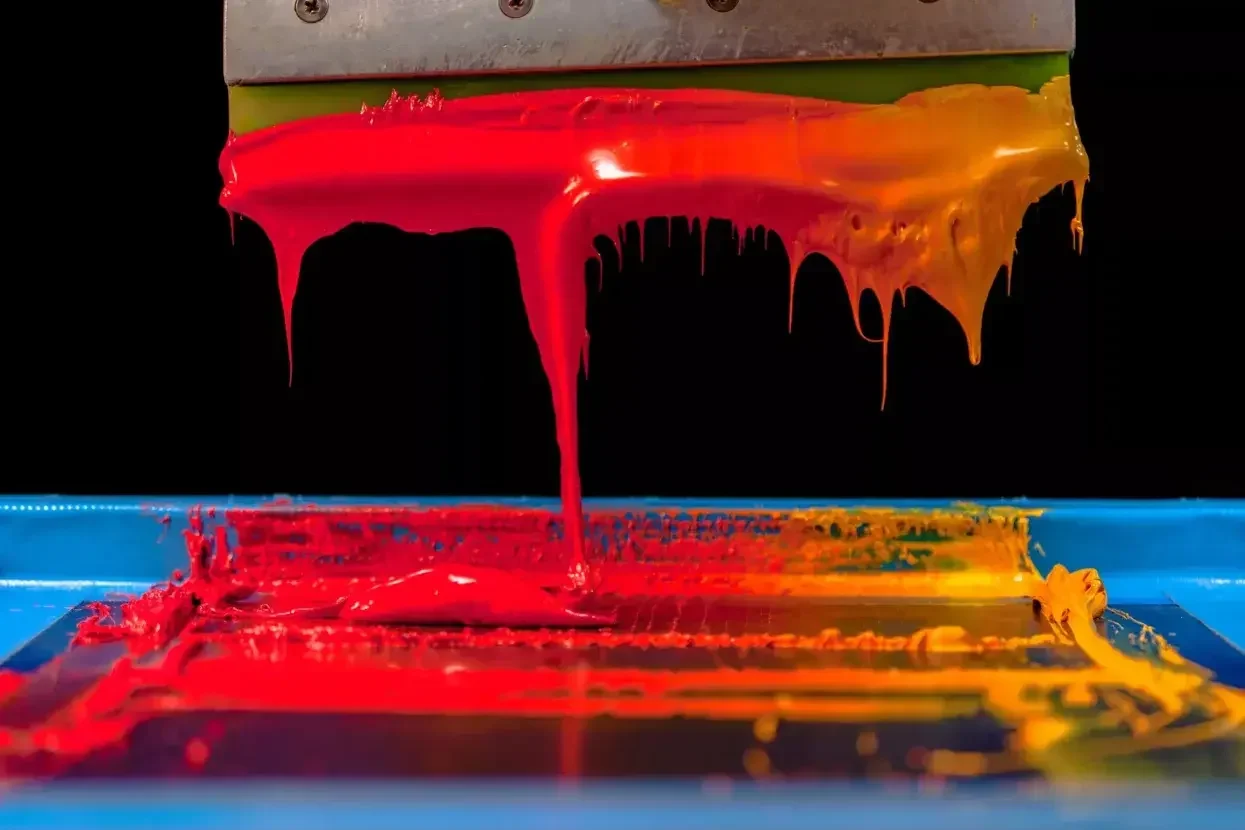

Gevolglik kontrasteer die gemiddelde waterverbruik in digitale tekstieldrukwerk van 5-9 cc per meter met die groot hoeveelheid vloeistofvolume van 50-60 cc per meter wat verbruik word om ‘n afdruk op materiaal deur ‘n roterende of platskerm te plaas. Dit is omdat die skermdruk staatmaak op die fisiese forseer van die drukink-emulsie deur die gaas van ‘n skerm, gegraveer vanaf ‘n kleurskeiding van die ontwerp wat gedruk word. Ongeag hoe fyn die gaas, of hoe akkuraat die gravure is, is dit in wese ‘n ruwe proses in vergelyking met digitale drukwerk.

In skermdruk is die tiksotropiese herwinningstempo van ‘n drukemulsie noodsaaklik om die enorme skuifkragte wat die emulsie ervaar terwyl dit deur ‘n skermdruknetwerk gedwing word, te weerstaan, en dit word slegs bereik deur komplekse formuleringschemie wat volumeverspreiding vereis om effektief te wees. Daarbenewens moet die inkemulsie se viskositeit van kleur tot kleur gevarieer word, afhangende van die skermnetwerk en die ontwerpkompleksiteit.

Die handhawing hiervan is noodsaaklik vir die kwaliteit van die skermdrukproses, want ‘n stabiele emulsie met beheerde viskositeit is nodig as die kleur en drukmerk konsekwent tydens ‘n drukloop behoue wil bly. Eenvoudig gestel, die skermdrukmetode self verbruik groot hoeveelhede watergebaseerde inkemulsie, want as ‘n onakkurate fisiese proses is dit sterk afhanklik van volumegedrewe chemiese stabilisering om ‘n bevredigende drukwerk te verkry.

Afgesien van die verskil tussen die werklike fisiese aard van die roterende skermdrukker in vergelyking met ‘n digitale tekstieldrukker, is die hoeveelheid water wat in digitale tekstieldrukwerk gedroog moet word, soveel laer, met die gevolg dat ‘n droë materiaal bereik kan word met ‘n fraksie van die energie wat in tradisionele skermdrukwerk gebruik word.

In ‘n wêreld waar die verbruiker al hoe meer omgewingsgerig raak, het eko-geloofsbriewe van kardinale belang geword. Digitale tekstieldrukwerk, met sy presisie-toediening van ink aan materiaal, verseker dat die minimum hoeveelheid water gebruik word tydens die skep van die pragtige materiale en patrone waarvoor dit tereg bekend is. Presisie en suinigheid kombineer om die digitale tekstielproses feitlik waterloos te maak, en dus toenemend aantrekliker vir beide verbruikers en omgewingsbewustes.

Ontdek die nuutste innovasies in digitale tekstieldrukwerk by die Global Print Expo 2021 , Europa se toonaangewende uitstalling vir skerm- en digitale wyeformaatdrukwerk, tekstieldrukwerk en bewegwijzering. Ontdek die nuutste produkte, netwerk met eendersdenkende individue en verken nuwe sakegeleenthede. Registreer nou en gebruik promosiekode FESH101 om ‘n afslag van 30 euro te ontvang.