Warum ist der 3D-Druck wichtig für Unternehmen im Großformat-Druck?

.jpg?width=750)

Der Großformatdruck wendet sich industriellen Anwendungen zu. Den 3D-Druck sollte man als eine weitere industrielle Druckanwendung begreifen.

Es gibt zahlreiche Hinweise, dass gerade der Großformatdruck sich hin zu industriellen Anwendungen entwickelt, etwa in den Bereichen Inneneinrichtung oder Bekleidung. Durchaus eine nachvollziehbare Sichtweise, wenn man 3D-Druck als eine weitere industrielle Druckanwendung begreift.

Beim Besuch einer Druck-Messe in den vergangenen Jahren ist wahrscheinlich jeder dort schon einmal einem Desktop-3D-Drucker begegnet, der typischer Weise kleine Plastikfiguren produzierte. Und man mag sich vielleicht gewundert haben, was dieses Gerät nun mit der Druckindustrie zu tun haben mag. Tatsächlich gibt es nur wenig Gemeinsamkeiten zwischen 3D- und Grafikdruck. Doch andererseits gibt es auch keinen Grund für Druckunternehmen sich auf grafischen Duck zu beschränken.

Tatsächlich gibt es einige Gründe, dass gerade der Großformatdruck sich etwa in den Bereichen Inneneinrichtung oder Bekleidung hin zu industriellen Anwendungen entwickelt. Und es ist durchaus eine sinnvolle Sicht, den 3D-Druck als eine neue industrielle Druckanwendung zu begreifen.

Die Grundidee hinter jedem 3D-Druck ist, dass in einer CAD-Datei gespeicherte Objekte entworfen und in Ebenen geschnitten werden können. So erzeugt ein 3D-Drucker Objekte, indem er einzelne Ebenen jeweils auf eine zuvor platzierte Ebene schichtet. Dafür gibt es etwa ein Dutzend verschiedener Ansätze, jeder mit seiner eigenen Mischung aus Kosten, Qualität und Produktivität, und jeder mit seiner eigenen Werkstoffpalette. Bei den Werkstoffen gibt es eine große Auswahl an Kunststoffen sowie Metalllegierungen und sogar elektronischen Schaltungen.

Die alte Technik

Erstmals kam die Technologie vor mehr als 30 Jahren auf, damals noch unter der Bezeichnung Rapid Prototyping. Diese verweist auch auf den ursprünglichen Zielmarkt Produktdesign, wo es oft darauf ankommt, schnell Prototypen herzustellen. Vor etwa zehn Jahren versuchten viele Hersteller die Technik in den Consumer-Markt zu bringen und erfanden die allgemein leichter verständliche Bezeichnung 3D-Druck.

Damals gab es einen Mini-Boom, doch als die Blase platzte, mussten viele dieser Hersteller Konkurs anmelden. Doch die Technik entwickelte sich weiter, bis hin zur Industrietauglichkeit, und wird dort heute unter der Bezeichnung Additive Manufacturing betrieben. Das zeigt auch die zunehmende Zahl an Komponenten, die auf diese Weise hergestellt werden.

Daneben blieb der Begriff 3D-Druck aber bestehen und viele Unternehmen im additiven Manufacturing bezeichnen ihre Maschinen immer noch als Drucker. Auch wenn im grafischen Sinn kein wirklicher Druck stattfindet.

Allerdings gibt es eine Reihe von 3D-Druckverfahren, die aus der Grafikwelt bekannte Inkjet-Techniken nutzen. Die gebräuchlichste Technik ist dabei das Binder Jetting. Dabei appliziert der Drucker pulverförmiges Material, das mit klebstoffartigem Bindemittel besprüht wird. Auf diese Weise wird Ebene für Ebene das Objekt geformt. Nach jeder Ebene wird das überschüssige Pulver weggebürstet und der Vorgang wiederholt. Zum Schluss entfernt man mit Hitzebestrahlung überschüssiges Bindemittel und bewirkt eine Verschmelzung des Materials zu einem festen Objekt.

Bildunterschrift: Das neue Drucksystem HP Jet Fusion 5200 3D (Drucker und Verarbeitungsstation). Foto: HP

Ein schönes Beispiel für diesen Ansatz stellt die JetFusion-Reihe von HP dar. Als am leichtesten zugänglich gilt die Serie 300, deren Baukammer ein Volumen von 190 x 254 x 248 mm aufweist und technisch hochwertige Funktionsteile produziert. Dabei hat man die Wahl zwischen monochromen und farbig druckenden Geräten mit hochautomatisierter Materialzufuhr, die einen längeren unbeaufsichtigten Betrieb ermöglichen.

Eine Variante ist das High Speed Sintering, auch HSS genannt, das sowohl bei Xaar 3D als auch bei Voxeljet zum Einsatz kommt und mit Materialien auf Polymerbasis arbeitet. Wie beim Binder Jetting wird auch hier das Material erst in Pulverform auf das Druckbett aufgebracht und dann mit Bindemittel die Form definiert. Allerdings absorbiert das flüssige Bindemittel bei dieser Methode Infrarotwärme, die in der Folge nur den für die gewünschte Form benötigten Teil des Materialpulvers schmilzt.

Vorwärts mit Jet-Technik

Ein weiterer Ansatz ist Materials Jetting, bei dem eine mit dem Fertigungsmaterial angereicherte Flüssigkeit Verwendung findet. Diese Methode ist deutlich schwieriger, da sowohl für den Druckkopf selbst als auch für die Tankzuführung zur Flüssigkeitskammer des Druckkopfes die Gefahr des Verstopfens besteht. Ein gutes Beispiel dieser Technik ist der von XJet entwickelte 3D-Drucker Carmel 1400, der in Varianten für Metall und Keramik angeboten wird.

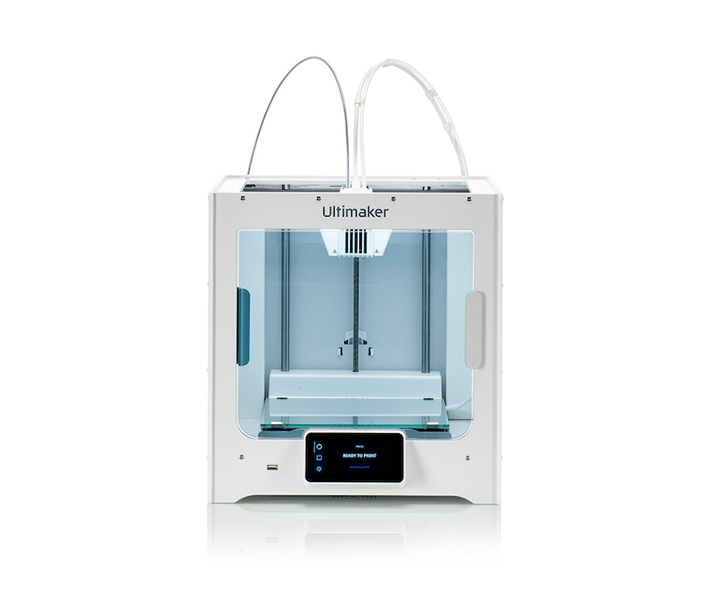

Bildunterschrift: Der Ultimaker S3 ist ein bezahlbarer 3D-Drucker für den Desktop und produziert Plastikformen. Foto: Ultimaker

Außerdem gibt es Desktop-Modelle, die vergleichsweise günstig in der Anschaffung und auf die Produktion kleiner Formen ausgelegt sind. Ein gutes Beispiel wäre etwa der Ultimaker S3, der das Verfahren der Schmelzschichtung (Fused Filament Fabrication) nutzt, bei dem die Teile aus Plastikfilamenten extrudiert werden. Seine Baukammer hat ein Volumen von 230 x 190 x 200 mm.

Als Alternativen kommen die 3D-Drucker des amerikanischen Herstellers Mark Forged in Frage. Diese nutzen das relative einfache Verfahren des Fused Deposition Modelling. Mark Forged hat jedoch für seine Drucker eine Reihe von Verbundmaterialien entwickelt. Etwa das mit Karbonfasern verflochtene Nylon. Damit lassen sich Formen mit einem ausgezeichneten Verhältnis von Festigkeit, Gewicht und vergleichsweise geringen Kosten produzieren.

Es wird massiv

Es ist auffällig, dass viele Großformat-Druckereien bereits den 3D-Drucker Massivit 1800 im Einsatz haben. Mit diesem produzieren sie große Display-Objekte, vorwiegend für Werbung und Messen, aber auch Requisiten für Film und Fernsehen. Das Gerät hat eine Baukammer von 145 cm x 111 cm x 180 cm – groß genug, um lebensgroße Modelle von Menschen zu fertigen. Das Verfahren nutzt ein proprietäres Gelmaterial, das unter UV-Licht härtet.

Bildunterschrift: Der Massivit 1800 Pro ist ein 3D-Drucker für die großen Formate und hat einen Extruder mit variabler Auflösung. Foto: Massivit

Es braucht ein wenig Geschick, um mit einem 3D-Drucker umzugehen. Doch nichts, was jemanden mit Erfahrung im Grafikdruck überfordern würde. Zudem ist einige Vorbereitung nötig, Dateien müssen geprüft und optimiert, der Druckvorgang überwacht werden, am Ende erfolgt dann noch das Finishing.

Abläufe wie man sie auch aus der Grafikwelt kennt. Für die meisten dürfte die größte Herausforderung das Denken in drei Dimensionen sein, doch viele im Verpackungs- und Großformatdruck für Werbeanwendungen sind es bereits gewohnt mit Objekten in CAD-Dateien zu arbeiten.

Über die vergangenen 20 Jahren konnte man beobachten, wie der Digitaldruck sich allmählich ein immer größeres Stück des professionellen Druckmarktes herausschnitt. Es ist unvermeidlich, dass der 3D-Druck ähnlichen Mustern folgen wird, und das aus den gleichen Gründen – um Kosten zu sparen und die Logistik der Lieferkette zu optimieren. Er wird im Prototyping bereits allgemein verwendet und zunehmend auch in der Herstellung von Werkzeugen und Modellformen.

Eine noch kleine aber stetig wachsende Zahl an Unternehmen verwenden die Technik bereits in der Herstellung von Endprodukten und nutzen dabei die Möglichkeit, durch Gitterstrukturen Teile mit geringem Gewicht zu produzieren. Dazu lassen sich durch geometrische Optimierung mehrere Objekte kombiniert in einem Stück herstellen und so Kosten sparen.

Dies geschieht bereits in Branchen, die Teile in hoher Qualität mit kurzen Lebenszyklen benötigen, wie etwa in der Luftfahrtindustrie. Die Produktionsweise breitet sich aber stetig auf alle Bereiche der Fertigungsindustrie aus, von Spielzeug bis hin zu Ersatzteilen für Drucker. Und wer wäre nicht gerne Teil dieser Entwicklung?

Zur Quelle: Die Wild Format Guides sollen Kenntnis und Verständnis all der unglaublichen Möglichkeiten vermitteln, die digitale Großformatdrucker bieten. Das reicht von Fußböden bis zu Lampenschirmen und umfasst alles dazwischen. Die Guides ermöglichen eine Gruppe Hersteller in Zusammenarbeit mit Digital Dots. Dieser Artikel wurde von HP und Digital Dots unterstützt.

Besuchen Sie die FESPA Global Print Expo in Madrid!

Im IFEMA Exhibition Centre in Madrid findet vom 24. bis 27. März 2020 die FESPA Global Print Expo mit über 600 Ausstellern statt. Sie finden HP in Halle 5 Stand C10. Mit dem Promotion-Code FESM210 ist der Eintritt kostenlos, wenn Sie sich vorab registrieren.

Thema

Sind Sie daran interessiert, unserer Community beizutreten?

Erkundigen Sie sich noch heute über den Beitritt zu Ihrer örtlichen FESPA-Vereinigung oder FESPA Direct

Jüngste Neuigkeiten

Wichtige Trends und Marktveränderungen bei Personalisierung und Sportbekleidung mit Epson

Debbie McKeegan spricht mit Duncan Ferguson, Vizepräsident für kommerziellen und industriellen Druck bei Epson Europe, über die Marktveränderungen und aktuellen Trends rund um die Personalisierung. Duncan spricht über den wichtigsten Trend, Mode und Sportbekleidung zu verschmelzen.

Nachhaltige Substrate für die Fahrzeugfolierung

Da die Nachfrage nach umweltfreundlichen Anwendungen weiter steigt, wirft Rob Fletcher einen genaueren Blick auf einige der nachhaltigeren Materialien, die Unternehmen im Bereich der Fahrzeugfolierung zur Verfügung stehen.

Verfügbare Substrate für Außenschilder und Displays

Nessan Cleary erläutert die verfügbaren Substrate für Außenschilder und -displays.

WrapFest kehrt inmitten des Booms der Fahrzeugindividualisierung nach Silverstone zurück

WrapFest, die spezielle Show für die Fahrzeug- und Oberflächendekorations-Community, kehrt dieses Jahr vom 3. bis 4. Oktober 2024 auf die prestigeträchtige Rennstrecke von Silverstone zurück.